Когда слышишь про борьбу с масляным туманом, многие представляют себе просто вытяжной зонт над станком. На деле же — это целая система решений, где ошибка в подборе фильтра может обернуться не просто штрафом, а полной переделкой вентиляции цеха. Вот именно о таких нюансах, которые не пишут в учебниках, а узнают на практике, и пойдёт речь.

Самое распространённое заблуждение — считать, что для эффективной борьбы с масляным туманом достаточно увеличить мощность вентилятора. На деле же избыточная тяга только ухудшает ситуацию: мелкодисперсная взвесь не успевает конденсироваться и проходит сквозь простейшие фильтры. Помню, как на одном из заводов в Подмосковье поставили мощные вытяжки без расчёта аэродинамики — результат: масляная плёнка на стенах соседнего цеха через три месяца.

Второй критический момент — игнорирование температуры эмульсии. При нагреве выше 60°C обычные лабиринтные уловители превращаются в генераторы тумана. Пришлось на металлообрабатывающем предприятии под Тулой переделывать систему охлаждения СОЖ перед фильтрацией — снизили температуру на 15 градусов, и эффективность улавливания выросла вдвое.

И да, никто не отменял человеческий фактор. Видел как на 5 разных линиях с одинаковым оборудованием показатели очистки отличались на 40%. Причина — разная регулярность промывки фильтрующих кассет. Теперь всегда включаю в техзадание жёсткий график обслуживания с журналом учёта.

За 15 лет работы убедился — электростатические фильтры показывают стабильные 95-97% при правильной эксплуатации. Но здесь важно не попасть в ловушку 'дешёвых' решений: китайские аналоги с тонкими электродами выходят из строя через 6-8 месяцев активной работы. Европейское оборудование дороже, но окупается за 2 года.

Для участков с переменной нагрузкой лучше подходят комбинированные системы. Например, центробежный сепаратор + HEPA-фильтр. На том же заводе в Подмосковье после модернизации такая схема работает уже 4 года без замены основных элементов.

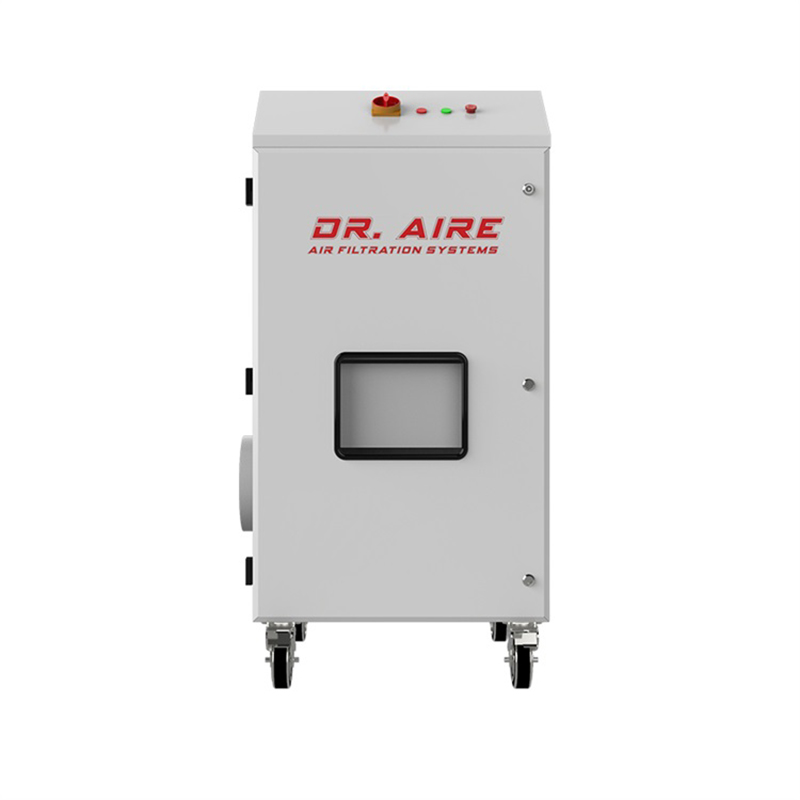

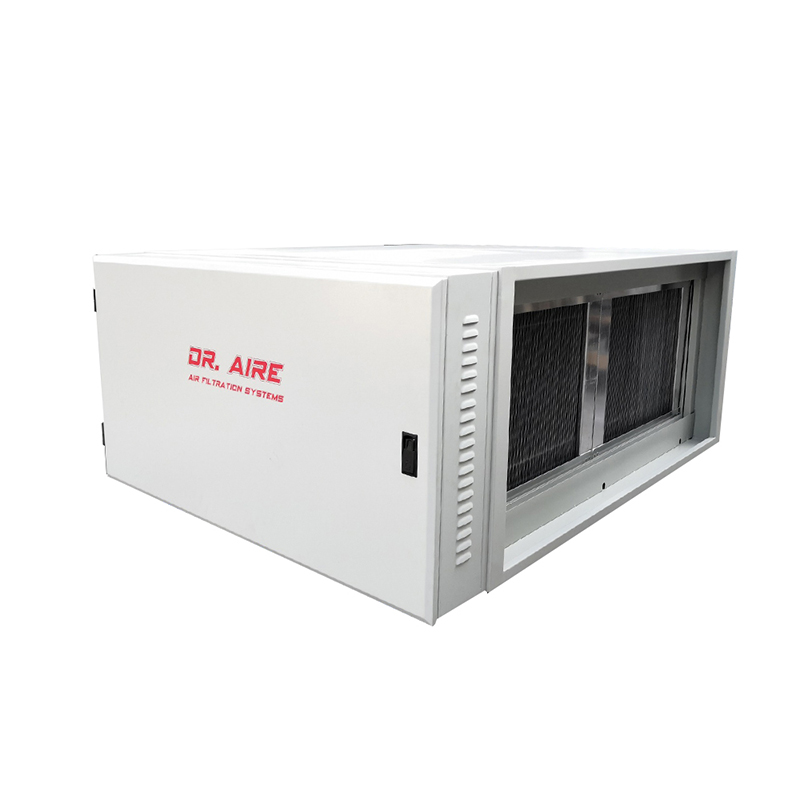

Отдельно стоит упомянуть японские установки с термокаталитической очисткой — эффективно, но для российских условий слишком чувствительны к перепадам напряжения. Из местных производителей неплохо зарекомендовала себя Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — их лабиринтные уловители хорошо работают при стабильных нагрузках.

В 2019 году столкнулся с интересным случаем на заводе авиационных компонентов. После установки системы очистки масляный туман стал оседать... в системах кондиционирования офисного корпуса. Оказалось, проектировщики не учли розу ветров и расположение выбросов. Пришлось переносить точки выхлопа на 15 метров выше.

Другой показательный пример — цех высокоточного шлифования, где требовалась очистка до 0.1 мг/м3. Стандартные решения не подходили из-за вибрации. Помогло нестандартное решение с акустическими коагуляторами — снизили вибрационную нагрузку на фильтры в 3 раза.

А вот неудачный опыт: пытались применить систему рециркуляции без доочистки на участке термической обработки. Через месяц сотрудники жаловались на запах гари — пришлось ставить дополнительные угольные фильтры. Вывод: экономия на многоступенчатой очистке всегда выходит боком.

Многие недооценивают требования ПДК к масляному туману — у нас они строже европейских в 1.5-2 раза. Особенно сложно соблюдать нормативы в зимний период, когда вентиляция работает менее эффективно. Решение — сезонная корректировка режимов работы фильтров.

Отдельная головная боль — согласование изменений в действующих системах. Как-то полгода согласовывали перенос двух фильтров на другом предприятии — проще было поставить новую линию. Санэпидемстанция требует соблюдения не только нормативов, но и 'типовых решений', что часто устарело.

Зато есть и положительные моменты: российские предприятия стали чаще инвестировать в современные системы. Те же установки от Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. через их российское представительство https://www.draire.ru теперь адаптируют под наши стандарты — это упрощает сертификацию.

Сейчас много говорят про нанофильтрацию, но на производствах она пока нерентабельна. А вот мембранные технологии начинают находить применение — особенно в комбинации с электростатикой. На испытаниях в НИИ Охраны труда такая система показала 99.8% очистки.

Интересное направление — системы с датчиками обратной связи. Они автоматически регулируют скорость фильтрации в зависимости от концентрации тумана. Правда, пока часто ломаются в условиях запылённости цехов.

Из проверенного — улучшенные коалесцирующие фильтры. Современные материалы позволяют улавливать частицы до 0.01 микрона без резкого роста сопротивления. Компания Dongguan Ruizhaohe, основанная ещё в 2006 году, как раз недавно представила новую серию таких фильтров — испытаем в следующем квартале на одном из наших объектов.

Часто сталкиваюсь с требованием 'сделать подешевле'. Объясняю: экономия на системе очистки масляного тумана — это будущие расходы на ремонт вентиляции, очистку территорий и штрафы. Типовой расчёт: правильная система окупается за 2-3 года только за счёт снижения затрат на обслуживание.

Важный момент — учёт специфики производства. Для единичного производства иногда выгоднее модульные решения, а для серийного — стационарные системы. Недавно считали для завода в Калуге: модульная система оказалась на 40% дороже в перспективе 5 лет.

И да, никогда не экономьте на проектировании. Лучше заплатить грамотному инженеру, чем потом переделывать. Проверено на собственном опыте — одна ошибка в расчёте воздуховодов обошлась мне в 3 месяца внеплановых работ.