Когда слышишь про завод по производству коллекторов масляного тумана, многие сразу представляют гигантские цеха с конвейерами. На деле же часто всё упирается в тонкую настройку одного-двух узлов. Вот, например, в 2018 мы перебирали схему отсекателя для пресса холодной штамповки – казалось бы, мелочь, но без неё весь агрегат работал как пылесос без фильтра.

Брали когда-то готовые кассетные модули у одного немецкого поставщика. Цифры в паспорте радовали, но на алюминиевом производстве при 90°C они забивались за смену. Пришлось вскрывать – оказалось, мелочь: прокладки между гофрами не учитывали тепловое расширение. Переделали на спиральные отстойники с подогревом, и suddenly downtime упал на 70%.

Кстати, про температурный режим. Многие забывают, что вязкость масла меняется нелинейно. У нас был случай на прокатном стане: летом коллектор работал идеально, а зимой при -15°C начинал 'плеваться' эмульсией. Добавили контур предварительного подогрева – проблема ушла, но пришлось пожертвовать местом под накопительную ёмкость.

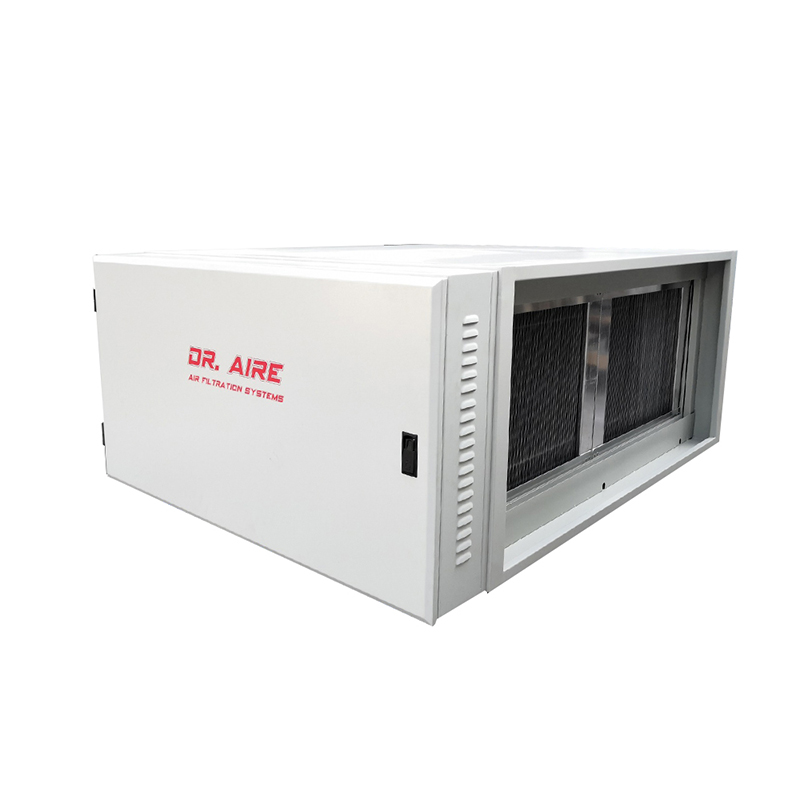

Сейчас вот вижу, что Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. как раз предлагают модульные решения с термостабилизацией. На их сайте draire.ru есть кейс по металлообработке – там грамотно обыграли перепад сезонных температур через комбинацию циклонного и электростатического блоков.

Самая частая ошибка – пытаться впихнуть коллектор в существующую систему без ревизии воздуховодов. Помним проект 2021 для завода ЖБИ: поставили трёхступенчатый фильтр, а тяга осталась слабой. Причина – старые повороты магистрали создавали сопротивление, которое сводило на нет всю эффективность.

При модернизации литейного цеха в Тольятти вообще пришлось менять схему вентиляции целиком. Инженеры Dongguan Ruizhaohe тогда подсказали хитрость – разнести точки забора над зонами плавки и разливки. Их оборудование как раз позволяет каскадное подключение, что сэкономило 20% на монтаже.

Кстати, про их опыт с 2006 года – это чувствуется в мелочах. Например, в креплениях фильтрующих кассет сделаны пазы для быстрого демонтажа. Мелочь, но когда надо за 10 минут поменять модуль без остановки линии – это дорогого стоит.

До сих пор встречаю директоров, которые считают коллекторы статьёй расходов. А между тем, тот же узел сепарации от Dongguan Ruizhaohe на производстве ПОЛИМЕРов окупился за 14 месяцев только за счёт возврата технического масла в цикл.

Но есть нюанс: для эффективного рециклинга нужна точная настройка под тип эмульсии. Мы как-то пробовали универсальную схему для разных цехов – в итоге пришлось ставить дополнительные отстойники. Зато теперь знаем, что для СОЖ на основе минеральных масел лучше подходит центробежная сепарация, а для синтетики – коалесцирующие модули.

Вот на draire.ru в разделе про оборудование для защиты окружающей среды как раз есть калькулятор окупаемости – там учтены не только сэкономленные ресурсы, но и снижение штрафов за выбросы. Реалистичный подход, без зелёного популизма.

В 2019 поставили на гальваническую линию 'умный' коллектор с датчиками перепада давления. Через полгода начались ложные срабатывания – оказалось, пары кислот разъедали контакты. Пришлось разрабатывать герметичные кожухи с продувкой инертным газом.

Интересно, что у китайских коллег из Ruizhaohe похожая система защиты реализована через магнитные датчики – меньше чувствительность к химии, но требуется частная калибровка. В их мануалах честно предупреждают про необходимость ежеквартального обслуживания.

Это к вопросу о 'подводных камнях' – иногда простои на обслуживание дороже, чем первоначальная экономия на оборудовании. Хотя их последние модели уже идут с самодиагностикой – прогресс чувствуется.

С 2022 года ужесточили требования к выбросам аэрозолей – пришлось пересматривать схемы очистки. Старые циклонные установки теперь только как предварительная ступень.

На новом проекте для кузнечного цеха использовали комбинированное решение: многоступенчатая фильтрация плюс электростатический блок. За основу брали разработки Ruizhaohe, но дорабатывали локально – наши сети не всегда стабильны для точной электроники.

Кстати, их инженеры быстро откликнулись на запрос по адаптации оборудования под перепады напряжения. Видно, что работают с разными рынками – не китайский подход 'бери как есть'.

Сейчас активно тестируем системы с регенерацией фильтров прямо в потоке. Классические схемы требуют остановки для замены картриджей – это всегда простой.

У того же Ruizhaohe есть прототип с вибрационной очисткой HEPA-блоков. Пока сыроват для агрессивных сред, но для деревообработки уже показывает хорошие результаты. На draire.ru выложили тесты по устойчивости к смолистым отложениям – прозрачность данных радует.

Думаю, следующий прорыв будет связан с адаптивными системами, которые подстраиваются под состав эмульсии в реальном времени. Но пока это дороже традиционных решений в 2-3 раза. Хотя для прецизионных производств уже имеет смысл.

В целом, если говорить про завод по производству коллекторов масляного тумана сегодня – это уже не просто сборка железных ящиков. Тут и материаловедение, и автоматика, и даже климатология. Главное – не гнаться за модными терминами, а считать реальную стоимость владения. Как показывает практика, иногда простая механическая очистка оказывается выгоднее навороченных систем с AI.