Когда слышишь про коллекторы масляного тумана, многие сразу думают — обычные вытяжки, только подороже. А на деле разница как между ведром и системой фильтрации: первое просто сливает грязь, вторая — перерабатывает. Вот на этом и ломаются большинство попыток сэкономить. Помню, как в 2010-х на одном из подмосковных заводов поставили китайские аналоги — через три месяца стенки цеха покрылись масляной плёнкой. Потом выяснилось, что конструкция не учитывала вязкость отечественных СОЖ.

Основная ошибка — пытаться адаптировать общепромышленные вытяжки под металлообработку. Тут не просто пар, а взвесь с частицами абразива до 5 микрон. Фильтры забиваются за смену, если не рассчитаны на нагрузку. Один раз видел, как на чешском обрабатывающем центре поставили немецкий коллектор — технически идеальный, но… для деревообработки. Через неделю масло начало стекать по трубам обратно в станок.

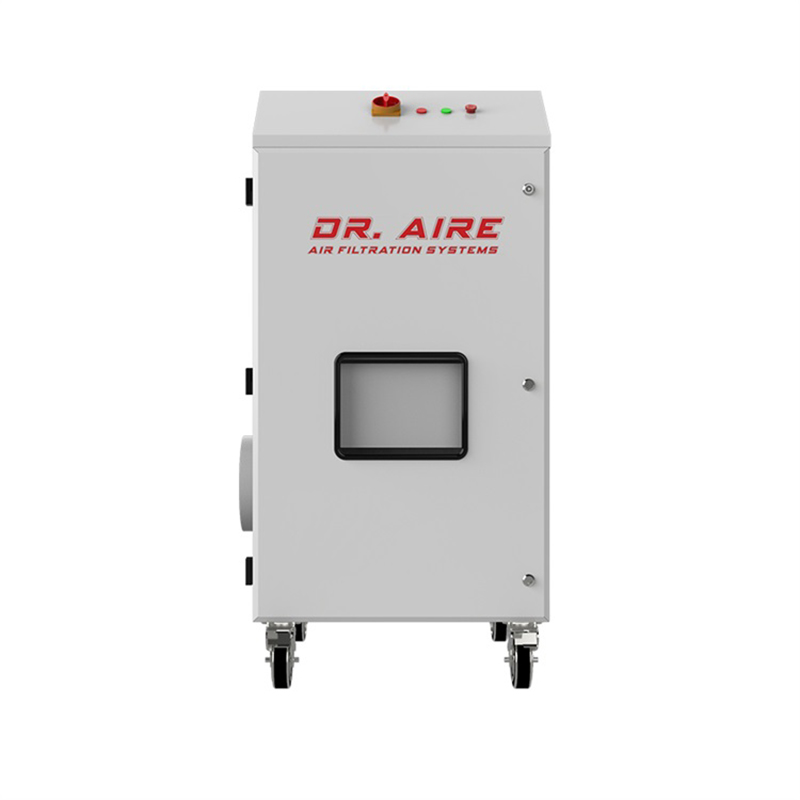

Важный нюанс — температура. У нас в цехах зимой бывает +12°C, летом — под +40. Масло густеет, фильтры работают вразнобой. Приходится либо греть контур, либо ставить систему предварительной сепарации. Кстати, у Ruizhaohe в новых моделях как раз учтён подогрев — не реклама, а констатация. С их оборудованием сталкивался через сайт draire.ru, когда искали замену вышедшим из строя коллекторам.

Ещё из практики: нельзя экономить на материале корпуса. Оцинковка через год-два начинает ржаветь в местах соединений. Нержавейка — дольше служит, но дороже. Компромисс — алюминиевые сплавы с покрытием, как раз у того же производителя из Дунгуаня используют такой вариант для моделей среднего ценового сегмента.

Вот смотрите: большинство каталогов указывает производительность в м3/ч, но не показывает реальный КПД при разном давлении. У нас был случай — коллектор с заявленными 2000 м3/ч на практике выдавал 1200 из-за сопротивления в воздуховодах. Пришлось пересчитывать всю систему.

Лопатки вентиляторов — отдельная тема. Если угол наклона не соответствует вязкости среды, начинается обратный заброс масла. Однажды разбирали корейский коллектор — оказалось, лопатки были рассчитаны на минеральные масла, а мы использовали синтетические. Разница в плотности всего 8%, но этого хватило для сбоя.

Сейчас многие переходят на кассетные фильтры с автоматической очисткой. Технология вроде бы отработанная, но… При низких температурах стружка налипает на кассеты, и система автопромывки не справляется. Приходится ставить дополнительные виброблоки — это те детали, о которых редко пишут в описаниях, но без них оборудование полурабочее.

Самое уязвимое место — стыки воздуховодов. Если не делать термоизоляцию, зимой образуется конденсат. Масло+вода=эмульсия, которая забивает всё на свете. Мы в своё время намучились с этим на заводе в Калуге — каждый месяц чистили магистрали.

Высота установки коллектора — кажется мелочью, но… При монтаже ниже уровня станков есть риск обратного стока отходов. Особенно если линия простаивает ночью. Оптимально — на 1.5-2 метра выше оборудования, но это не всегда возможно в низких цехах.

Электропроводка — отдельная головная боль. Частотные преобразователи создают помехи, если кабели проложены рядом с силовыми линиями. Один раз видел, как из-за этого сгорел блок управления — пришлось полностью менять схему разводки.

В 2022 году переоборудовали цех ЧПУ в Твери — стояли старые советские вытяжки. Поставили три коллектора Ruizhaohe RZH-MF-3000 (брали через draire.ru). Первый месяц — идеально, потом начались сбои в автоматике. Оказалось, проблема в стабилизаторе напряжения — наше ?колебание? в сети 190-250В не выдерживала электроника. Производитель оперативно прислал адаптированные платы.

Другой пример — цех алюминиевой обработки в Подольске. Там масляный туман с мелкой стружкой забивал обычные фильтры за 2-3 дня. Перешли на систему с циклонным предфильтром — интервал обслуживания увеличился до 3 недель. Кстати, Dongguan Ruizhaohe как раз предлагают такие решения в своей линейке — не стандартные, а под заказ, но это того стоит.

А вот неудачный опыт: пытались поставить коллекторы с системой рециркуляции воздуха (экономия на отоплении). Технология сырая — через полгода пришлось демонтировать из-за запаха гари. Вывод: не все инновации одинаково полезны в суровых реалиях.

Сейчас многие гонятся за ?умными? системами — датчики давления, IoT-мониторинг и прочее. На практике же часто оказывается, что простая механическая автоматика надёжнее. Видел коллекторы, где вместо электроники стоят поплавковые клапаны — работают годами без сбоев.

Энергопотребление — больной вопрос. Современные частотные преобразователи экономят до 40% энергии, но их ремонтопригодность ниже. Для непрерывных производств иногда выгоднее простые асинхронные двигатели — ломаются реже, хоть и ?едят? больше.

Материалы фильтров — здесь прогресс налицо. Нановолокно держит нагрузки лучше стекловолокна, но чувствительно к перепадам влажности. В цехах с мойкой деталей такой вариант не подходит — только спеченные металлические сетки, хоть они и дороже.

В целом, если подводить черту — производство коллекторов масляного тумана давно перестало быть просто ?сваркой железных ящиков?. Это комплексные системы, где механика, химия и электроника должны работать сбалансированно. И как показывает практика, успех чаще всего за теми решениями, где учтены не только параметры оборудования, но и специфика конкретного производства. Пусть даже эти решения не всегда выглядят как ?передовые технологии? из рекламных каталогов.