Когда говорят про очистку масляного тумана, многие сразу думают о простых вытяжках — а это лишь верхушка айсберга. На деле, эффективная система должна не просто улавливать капли, а разрушать эмульсию на молекулярном уровне. Вот где начинаются настоящие технологические нюансы.

Помню, как на одном из заводов в Подмосковье поставили дешёвые циклонные фильтры. Через три месяца операторы жаловались на масляную плёнку на стенах цеха. Оказалось, частицы меньше 5 микрон просто проходили сквозь систему. Пришлось перепроектировать весь контур с учётом аэродинамики помещения.

Ключевая ошибка — игнорирование температуры масляной взвеси. При работе фрезерных станков с ЧПУ эмульсия нагревается до 60-70°C, и обычные ПВХ-фильтры быстро деградируют. Пришлось тестировать стекловолокно с пропиткой — дороже, но срок службы вчетверо больше.

Сейчас многие требуют ?европейское оборудование?, но забывают, что немецкие установки рассчитаны на стабильное качество СОЖ. В наших условиях, где масло меняют ?по возможности?, нужна совершенно другая степень адаптивности.

Расчёт производительности — это не просто ?кубометры в час?. На металлорежущих станках выбросы идут импульсами, особенно при черновой обработке. Если взять систему с равномерной производительностью, она либо будет работать вхолостую, либо не успеет обработать пиковые выбросы.

Вот реальный пример: для многошпиндельного автомата пришлось делать два контура — низконапорный для постоянного фона и турбонаддув на момент одновременной работы всех шпинделей. Энергопотребление выросло на 18%, но зато нет проскоков.

Ещё одна проблема — вибрация. Пластинчатые теплообменники в компактных очистителях часто трескаются по сварным швам. Пришлось переходить на паяные конструкции с демпфирующими прокладками. Мелочь? А без этого оборудование выходит из строя через полгода.

В 2021 году модернизировали линию из 12 токарных станков. Изначально поставили очистители с электростатическими фильтрами — в теории идеально для мелких частиц. Но не учли влажность: летом конденсат вызывал постоянные короткие замыкания.

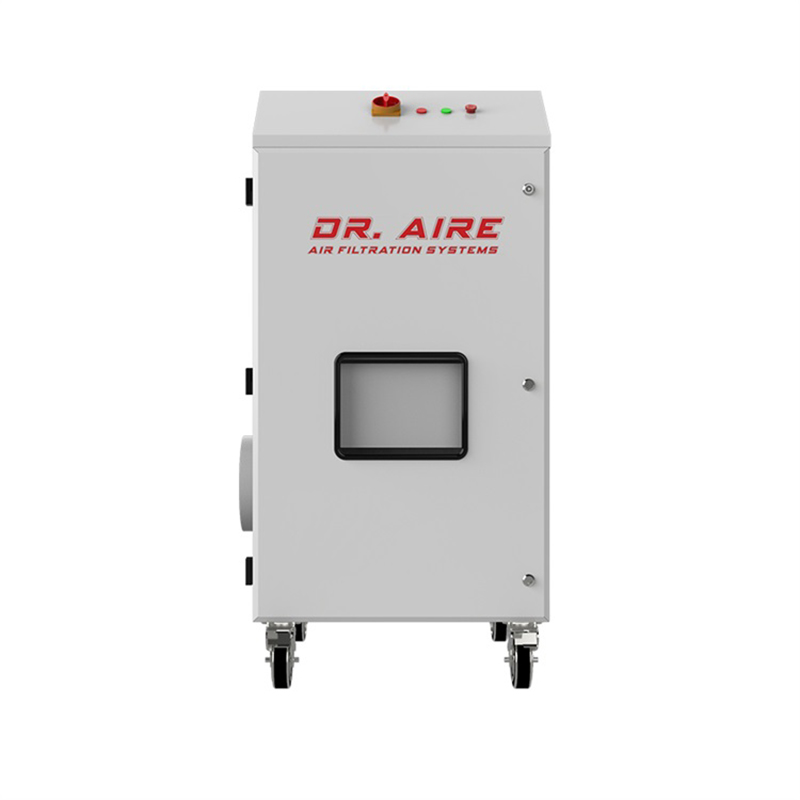

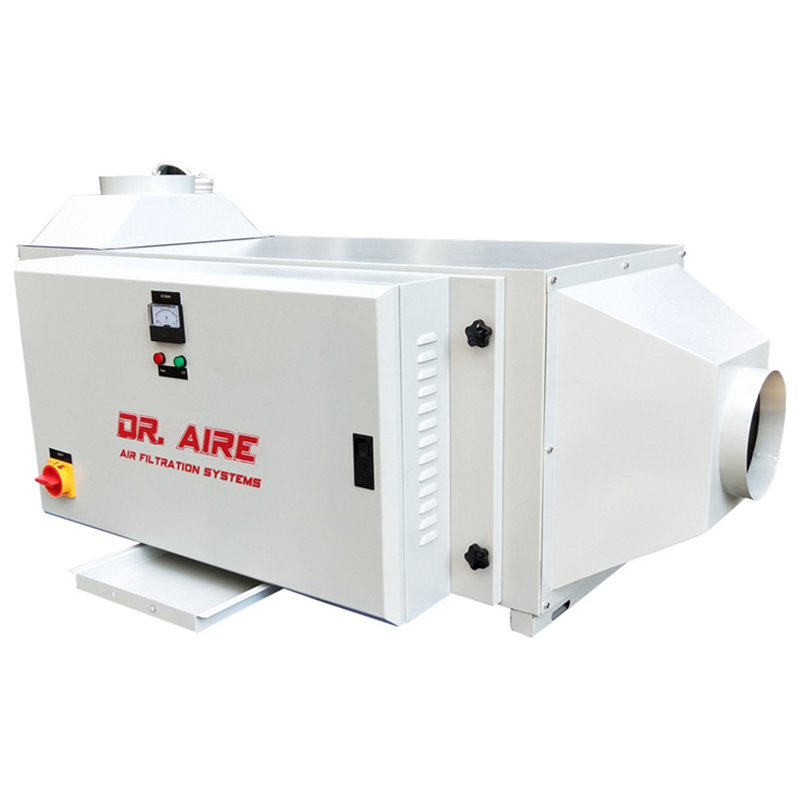

Перешли на комбинированную систему: циклон для грубой очистки + HEPA-фильтры с антистатической пропиткой. Да, фильтры меняют чаще, зато нет простоев. Интересно, что Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. как раз предлагает похожие решения — видел их оборудование на выставке в Новосибирске.

Многие заказчики требуют ?нулевые выбросы?, но не готовы платить за утилизацию собранного масла. В результате дорогущая система превращается в склад отходов. Приходится объяснять, что очиститель — это лишь звено в цепочке.

На одном предприятии пошли по хитрому пути: установили сепаратор для регенерации масла. Качество восстановленного продукта позволяет использовать его для гидравлики низкого давления. Окупаемость — около двух лет, но это лучше, чем платить за утилизацию.

Кстати, на https://www.draire.ru есть расчёты по рекуперации — похоже, они эту проблему тоже просекли. Их установки часто идут с модулем предварительной сепарации.

Размещение воздуховодов над станочным парком — отдельная наука. Если сделать заборные отверстия строго над патронами, при смене заготовок возникают мёртвые зоны. Приходится смещать трассы с учётом технологических операций.

Шум — ещё один подводный камень. Вентиляторы на 4000 кубометров выдают до 85 дБ. Приходится добавлять шумоглушители, что увеличивает сопротивление системы. Иногда проще поставить два маломощных вентилятора вместо одного мощного.

И да, никто не читает паспорта на фильтры! Видел, как техники моют HEPA-фильтры водой под давлением — после такой ?очистки? их можно только выбросить. Теперь всегда провожу инструктаж с демонстрацией.

Сейчас тренд на предиктивную аналитику. Датчики перепада давления на фильтрах — это уже стандарт. Следующий шаг — спектрометрический анализ выбросов для прогнозирования износа инструмента.

Удивляет, что до сих пор 70% систем работают по принципу ?включил и забыл?. Хотя автоматическая промывка фильтров давно отработана — тот же Dongguan Ruizhaohe в своих установках использует роторную самоочистку.

Из новинок присматриваюсь к каскадным системам с ионизацией — но пока цена кусается. Для большинства российских предприятий рентабельнее модульная модернизация существующих линий.

Главный парадокс: чем дороже оборудование, тем больше оно требует квалификации для обслуживания. Иногда проще поставить три простых очистителя, чем один ?умный?, который будет простаивать из-за нехватки кадров.

И ещё: не существует универсального решения. То, что работает на шлифовальных станках, бесполезно для зубофрезерных. Каждый раз приходится подбирать систему под конкретный технологический процесс — и это нормально.

Кстати, за 15 лет работы компания Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. явно накопила солидную базу кейсов — жаль, что у них мало информации по адаптации оборудования под российские условия. Это могло бы упростить жизнь многим предприятиям.