Когда слышишь 'завод по производству решений проблем с масляным туманом', многие представляют конвейер, штампующий коробки с фильтрами. На деле же это скорее системный подход, где инженерная мысль важнее сборочной линии. За 15 лет работы с предприятиями от Калининграда до Владивостока убедился: 80% заказчиков ошибочно считают, что достаточно купить фильтр 'посильнее'.

В 2018-м на металлообрабатывающем заводе под Екатеринбургом поставили три дорогих немецких фильтра. Через полгода мастер звонит: 'Опять масло на стенах!'. Приезжаем - а там масляный туман от СОЖ при шлифовке идет температурой под 90°C. Немцы проектировали под 60°C, вот фильтрующий материал и спекался. Пришлось переделывать всю вытяжку с теплообменником.

Или другой случай: фармкомпания жаловалась на запах в чистом цехе. Оказалось, их оборудование для защиты окружающей среды стояло после вентиляции, а не до - масляные пары оседали в воздуховодах. Перемонтаж обошелся дороже первоначальной установки.

Самое сложное - объяснить технологам, что не существует 'универсального фильтра'. Для термической обработки нужны батарейные циклонные уловители, для механической обработки - электростатические, а для высокоскоростной резки - многоступенчатые системы с подогревом. Иногда дешевле изменить технологический процесс, чем бороться с последствиями.

Когда в 2016-м впервые заказали компоненты у Dongguan Ruizhaohe, коллеги крутили у виска. Мол, китайцы сделают из жести и пластилина. Но их установки для улавливания тумана от пятиосевых обрабатывающих центров показали КПД 97% при температуре 120°C - выше европейских аналогов.

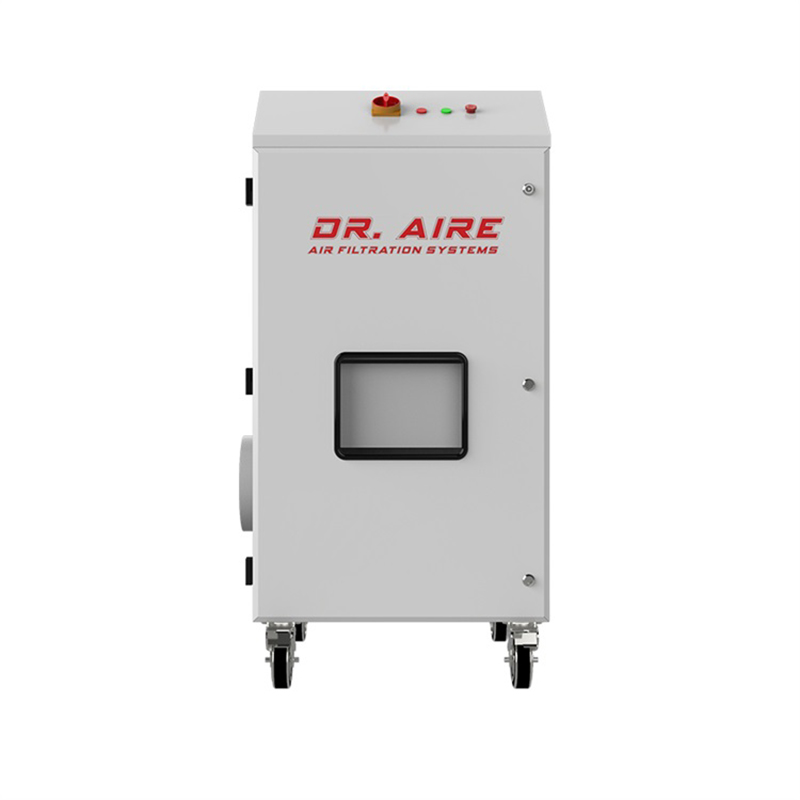

Секрет в том, что Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd с 2006 года специализируется именно на проблемах промышленной экологии. Их инженеры приезжали на наш испытательный полигон, три недели снимали параметры работы российского оборудования. В итоге доработали конструкцию гидравлического затвора - теперь их установки не забиваются при резких перепадах давления.

Кстати, их сайт draire.ru - не просто каталог. Там есть калькулятор подбора оборудования с поправкой на климатические условия. Для Сибири, например, добавляют обогрев фильтрующих элементов.

Самая болезненная тема - экономия на воздуховодах. Видел объект, где поставили суперсовременные японские фильтры, но соединили их гофрированными трубами. За полгода в складках накопилось 200 кг масляной взвеси - пришлось вызывать МЧС.

Еще пример: на заводе автокомпонентов не учли вибрацию. Фильтры отходили месяц, потом крепления разболтались - вся система рухнула на конвейер. У Dongguan Ruizhaohe для таких случаев есть антивибрационные комплекты, но их надо заказывать отдельно.

Часто забывают про утилизацию. Один химический комбинат накопил 12 тонн отработанных фильтров - вывозить пришлось как опасные отходы. Теперь всегда советую сразу проектировать участок регенерации.

Мало кто проверяет влажность воздуха в цехе. При высокой влажности масляная взвесь образует стабильную эмульсию, которая забивает фильтры за неделю. Пришлось на авиационном заводе в Ульяновске ставить осушители - расходы выросли на 40%, но межсервисный интервал увеличился с 1 месяца до полугода.

Еще важный момент - тип масла. Синтетические масла дают более мелкодисперсный туман, для них нужны фильтры с меньшим диаметром пор. Как-то перепутали - за смену все помещение покрылось масляной пленкой. Пришлось экстренно ставить дополнительные циклонные блоки.

Сейчас многие переходят на минимальное смазывание (MQL). Здесь свои подводные камни - капли масла меньше 5 микрон, обычные фильтры не справляются. Приходится комбинировать электростатические уловители с HEPA-фильтрами.

В прошлом году тестировали на Челябинском тракторном заводе систему с ультразвуковой коагуляцией. Идея в том, чтобы сначала 'склеить' мельчайшие капли, а потом уловить обычными методами. Эффективность выросла до 99.2%, но стоимость системы оказалась неподъемной для большинства предприятий.

Dongguan Ruizhaohe сейчас экспериментирует с нанопокрытиями фильтрующих элементов. Пока лабораторные испытания показывают увеличение срока службы в 1.8 раза, но как поведет себя в реальных условиях - непонятно. Договорились о тестовых поставках на весну 2024.

Из практичных новшеств - системы мониторинга в реальном времени. Датчики перепада давления сразу сигнализируют о необходимости очистки. На том же тракторном заводе это позволило сократить расход фильтрующих материалов на 30%.

За 17 лет понял главное: проблема масляного тумана требует системного подхода. Нельзя просто купить фильтр и забыть. Нужно анализировать технологический процесс, условия эксплуатации, состав СОЖ. Иногда проще изменить один параметр (например, температуру охлаждающей жидкости), чем ставить супердорогую систему очистки.

Оборудование Dongguan Ruizhaohe - хороший вариант для большинства российских предприятий. Соотношение цена/качество адекватное, техподдержка работает оперативно. Но важно не слепо копировать западные решения, а адаптировать под наши реалии. Их инженеры это понимают - готовы дорабатывать конструкции под конкретные задачи.

Сейчас вот думаю над комбинированной системой для нового цеха ЧТПЗ. Кажется, нужно сочетать циклонную предварительную очистку с электростатическими осадителями и финишными угольными фильтрами. Но это уже тема для отдельного разговора...