Когда слышишь про завод по производству устройств контроля масляного тумана, многие сразу представляют гигантские цеха с конвейерами. На деле же часто всё упирается в тонкую настройку вытяжных модулей и умение подбирать фильтры под конкретный тип станков. Вот это разделение — серийное vs кастомизированное — как раз и есть первое, с чем сталкиваешься на практике.

На старте мы пробовали брать готовые схемы у европейских поставщиков. Скажем, базовые установки с HEPA-фильтрами. Но в условиях наших цехов, где работают фрезерные станки с ЧПУ и шлифовальные группы, те же немцы не учитывали высокую вязкость отечественных СОЖ. Через месяц фильтры превращались в комок — приходилось пересчитывать воздуховоды и ставить предварительные сепараторы.

Один из случаев: на металлообрабатывающем предприятии под Казанью поставили типовую систему с циклонами. Через две недели операторы жаловались на запах горелого масла. Оказалось, мелкодисперсная взвесь проходила мимо уловителей и оседала на нагревательных элементах. Пришлось вносить изменения в конструкцию — добавлять каплеуловители из нержавейки и менять углы подвода воздуха.

Тут ещё нюанс: не все понимают, что контроль масляного тумана — это не только фильтрация, но и правильная организация вытяжки. Если над станком нет оптимального зонта, даже самая дорогая установка будет гонять воздух по кругу. Мы в таких случаях сначала делаем тепловизорную съёмку, потом уже проектируем трассы.

После нескольких неудач с готовыми системами начали собирать установки по принципу конструктора. Основой стал трёхступенчатый блок: механический отбойник, коалесцирующий модуль и финишный фильтр тонкой очистки. Для разных производств комбинируем компоненты — где-то хватает двух ступеней, где-то добавляем электростатику.

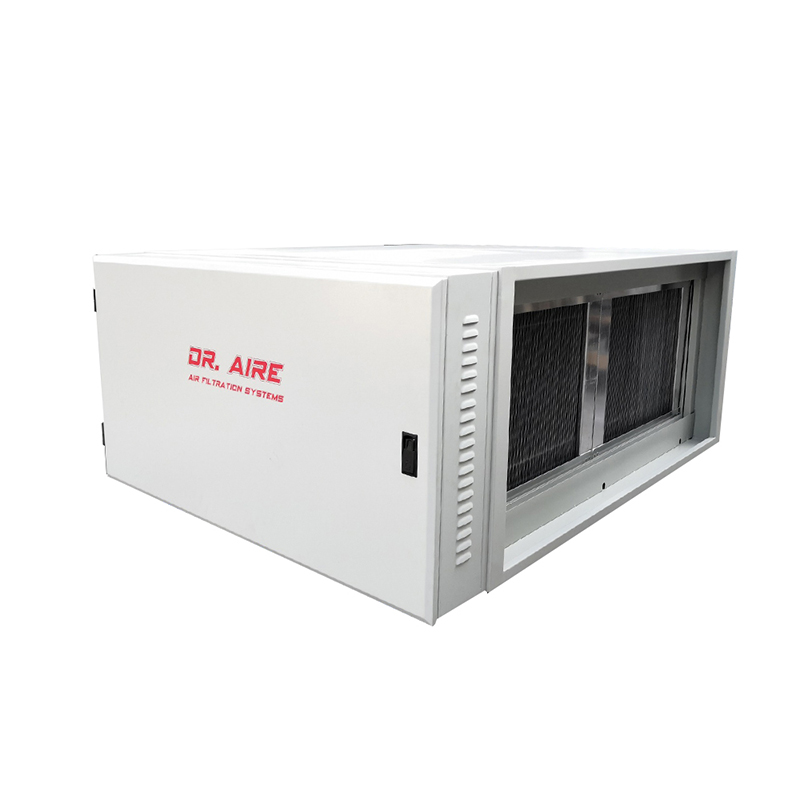

Вот пример с предприятием Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — они с 2006 года занимаются экологическим оборудованием, и их подход к кастомизации нам близок. На их сайте draire.ru видно, что они тоже отталкиваются от замеров на объекте, а не продают коробочные решения. Это важно, потому что масляный туман от шлифовки и от токарной обработки ведёт себя по-разному.

Кстати, про нержавеющую сталь в конструкциях. Раньше экономили на этом, использовали оцинковку. Но после того как на одном из заводов в Тольятти коррозия 'съела' воздуховоды за полгода, перешли на AISI 304 для всех элементов, контактирующих с агрессивными эмульсиями. Да, дороже, но замена каждые два года выходит дороже.

С фильтрами история отдельная. В лабораторных условиях полиэстеровые материалы показывают отличные результаты, но в цеху, где есть перепады температур и вибрация, они быстро теряют форму. Перешли на стекловолокно с пропиткой — держит стабильность дольше, хотя и требует аккуратного монтажа.

Заметил, что многие недооценивают роль предварительной очистки. Ставили как-то систему на заводе авиационных компонентов — там были жёсткие требования по чистоте воздуха. Так вот, без грамотного каплеуловителя на входе финишные фильтры забивались за неделю. Пришлось разрабатывать ступенчатый отстойник с лабиринтными перегородками.

Ещё один момент — учёт сезонности. Зимой, когда цех отапливается, масляный туман ведёт себя иначе: капли мельче, выше концентрация. Летом же эмульсия быстрее стекает в отстойник. Поэтому в проектах всегда закладываем запас по производительности вентиляторов на 15-20%.

При монтаже часто упускают простую вещь — доступ для обслуживания. Был случай на машиностроительном заводе в Подмосковье: смонтировали красиво, всё заподлицо со стенами. А когда потребовалось заменить фильтры, пришлось разбирать пол-конструкции. Теперь всегда оставляем технологические зазоры и ставим разъёмные соединения на воздуховодах.

Гибкие вставки — ещё одна больная тема. Если их не ставить, вибрация от станков передаётся на корпус фильтровальной установки. Со временем это приводит к трещинам в сварных швах. Проверено на горьком опыте: после полугода эксплуатации на кузнечно-прессовом производстве получили разгерметизацию на стыках.

И по электрике: обязательно ставим частотные преобразователи на вентиляторы. Это не только для экономии энергии, но и для возможности подстройки под изменение технологического процесса. Когда добавляют новый станок в линию, не нужно пересчитывать всю систему — просто увеличил обороты и всё.

Сейчас присматриваемся к системам с датчиками давления дифференциального типа. Они позволяют отслеживать загрязнение фильтров в реальном времени. Пробовали на экспериментальной установке в цехе точного литья — удобно, но пока дорого для массового внедрения.

Интересный опыт у китайских коллег из Dongguan Ruizhaohe. На их сайте draire.ru видел решения с регенерацией фильтров обратной продувкой. Мы такие системы пока не применяли — сомневаемся в их эффективности при высоких концентрациях аэрозолей. Но для финишной очистки, возможно, стоит попробовать.

Из последнего: начали экспериментировать с комбинированными системами, где электростатический блок стоит перед механической фильтрацией. Пока результаты противоречивые — где-то получается выиграть в ресурсе фильтров, где-то возникают проблемы с обслуживанием электродов. Нужно ещё полгода тестов, чтобы сделать выводы.

В целом, завод по производству устройств контроля масляного тумана — это не про штамповку одинаковых решений. Скорее про умение адаптироваться под конкретный цех, тип станков и даже под квалификацию обслуживающего персонала. Главное — не забывать, что любая система должна работать в условиях реального производства, а не в идеальных расчётах на бумаге.