Когда слышишь про завод по производству устройств очистки от масляного тумана, многие представляют себе просто коробки с фильтрами. Но на деле — это сложные инженерные системы, где каждый узел влияет на КПД. Вспоминаю, как в 2010-х некоторые клиенты требовали 'дешёвые аналоги', а потом жаловались на забитые каналы вентиляции. Приходилось объяснять, что экономия на материалах фильтров ведёт к проскокам масляной взвеси — и это не теория, а горький опыт.

Например, многослойные кассетные фильтры. Казалось бы, всё просто: чем больше слоёв, тем лучше очистка. Но если не рассчитать скорость потока, масляный туман просто обходит фильтрующие элементы по краям. У нас на тестах в 2018 году такая ошибка снижала эффективность на 15-20%. Пришлось переделывать систему направляющих.

Ещё момент — материал корпуса. Нержавейка AISI 304 хороша для пищевых производств, но для химических цехов с агрессивными парами лучше AISI 316L. Один завод в Липецке сначала сэкономил, потом за год коррозия 'съела' крепления. Переустановка обошлась дороже первоначальной разницы в цене.

Теплообменники — отдельная история. Их часто недооценивают, но при неправильном подборе возникает конденсат, который смешивается с масляным аэрозолем. Получается эмульсия, забивающая дренажные каналы. Проверяли на металлообрабатывающем предприятии под Казанью — при температуре цеха ниже +12°C стандартные решения переставали работать.

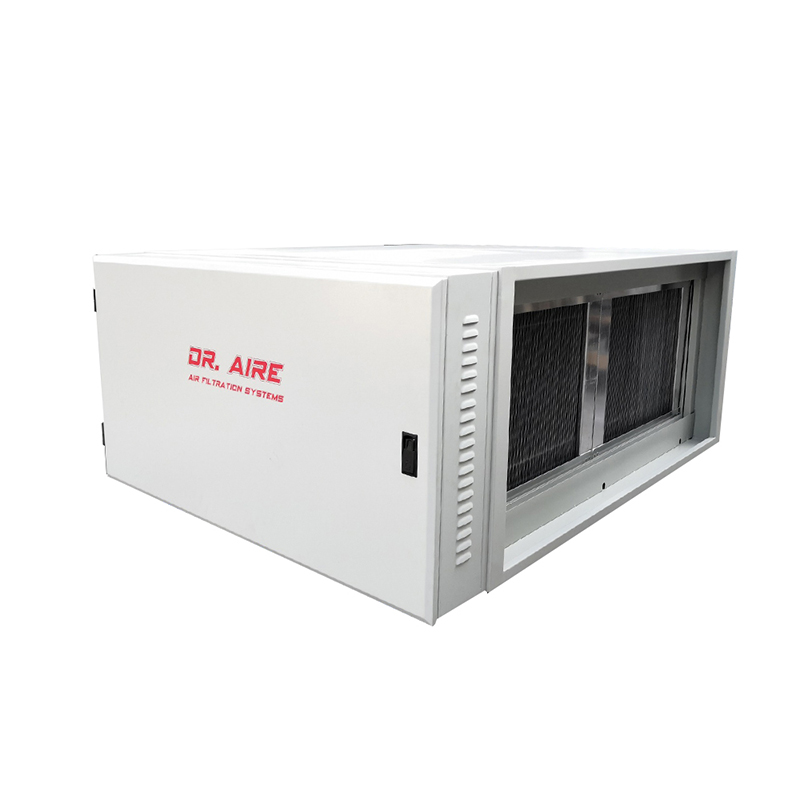

Для Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. (https://www.draire.ru) мы дорабатывали сепарационные модули под российский климат. Их базовые установки хорошо показали себя в Китае при стабильной температуре, но у нас при -30°C уплотнители теряли эластичность. Добавили обогрев патрубков — проблема исчезла.

Компания, кстати, с 2006 года делает акцент на экологичности, но в наших реалиях важнее оказалась ремонтопригодность. Например, в Челябинске на заводе ЧТЗ техники жаловались, что не могут быстро заменить фильтрующие кассеты без остановки линии. Пришлось проектировать обводные воздуховоды с шиберами — теперь обслуживание занимает 20 минут вместо 4 часов.

Запомнился случай с лазерной резкой в Зеленограде. Там масляный туман содержал микрочастицы металла, которые обычные фильтры не улавливали. Установили электростатические осадители с предварительной ионизацией — эффективность очистки поднялась до 99.7%, но пришлось увеличить энергопотребление. Клиент сначала возмущался, но потом посчитал экономию на утилизации отходов и согласился.

Самая частая проблема — несоответствие производительности установки реальным выбросам. Как-то поставили систему на 5000 м3/ч для фрезерного участка, а там оказались ещё и шлифовальные станки. Пришлось экстренно добавлять модуль эжекции.

Расчёт аэродинамического сопротивления — многие его игнорируют, а потом вентиляторы работают на пределе. В Новосибирске из-за этого сгорел двигатель за 2 месяца. Теперь всегда требуем замеры статического давления на объекте перед подбором оборудования.

Размещение воздухозаборов — кажется очевидным, но видел как на заводе в Подольске их установили рядом с выхлопом компрессоров. Масляный туман циркулировал по кругу. При перемещении на 3 метра в сторону проблема ушла.

Современные устройства очистки от масляного тумана должны не только соответствовать нормативам, но и давать экономический эффект. Например, система рекуперации тепла от вытяжки позволяет подогревать приточный воздух. На заводе в Тольятти это снизило затраты на отопление на 12%.

Но есть и обратные примеры. Предлагали ультрафиолетовые блоки для разложения масляных паров — технология перспективная, но стоимость обслуживания ламп перечёркивала всю экономию. Отказались, пока не появились более долговечные LED-решения.

Сбор и рециклинг масла — тема спорная. Теоретически можно вернуть до 40% масла в производство. Но на практике его качество редко соответствует требованиям современных станков с ЧПУ. Чаще используем отработанное масло как техническое для цепных передач.

Сейчас активно развиваются комбинированные системы, где механическая фильтрация сочетается с плазменной очисткой. Но пока это дорого для большинства российских предприятий. Видимо, лет через пять станет массовым решением.

Ещё тенденция — интеграция с IoT. Датчики перепада давления, температуры и влажности позволяют прогнозировать замену фильтров. Но наши энергетики часто блокируют 'умные' системы из-за рисков кибератак. Приходится искать компромиссы.

Что точно изменится — требования к шуму. Новые СНиПы ужесточают нормативы, а вентиляторы высокого давления всегда были источником проблем. Экспериментируем с антивибрационными платформами и звукопоглощающими кожухами.

За 15 лет работы понял: идеальных решений нет. Каждый завод по производству устройств очистки от масляного тумана должен предлагать гибкие конфигурации. Как у Ruizhaohe — их модульный подход позволяет собирать установки под конкретный цех, а не продавать 'типовые коробки'.

Главное — не гнаться за модными технологиями, а считать реальную стоимость владения. Иногда простая кассетная система с своевременной заменой фильтров эффективнее 'навороченной' установки, которую техперсонал не может обслужить.

И да — никогда не экономьте на проектировании. Лучше потратить лишнюю неделю на расчёты, чем потом переделывать всю систему вентиляции. Проверено на десятках объектов от Калининграда до Владивостока.