Когда речь заходит о борьбе с масляным туманом на производствах, многие до сих пор думают о примитивных вытяжках или дорогих европейских системах. А ведь китайские инженеры уже лет 15 отрабатывают подходы, которые не уступают по эффективности, но куда практичнее по цене и адаптации к местным условиям. Я сам долго сомневался, пока не увидел, как на одном из металлообрабатывающих заводов под Шанхаем удалось снизить концентрацию аэрозолей с 20 мг/м3 до 0.8 мг/м3 без переплат за 'бренд'.

Помню, в 2012 году мы ставили немецкие фильтры на заводе по обработке алюминия — через полгода эксплуатации выяснилось, что картриджи забиваются втрое быстрее расчетного срока. Оказалось, местные эмульсии содержат присадки, которые образуют липкую пленку. Пришлось переделывать систему предварительной очистки, добавлять циклонный сепаратор. Это был важный урок: готовые решения нужно адаптировать под конкретные технологические процессы.

Еще одна частая ошибка — недооценка объемов. Как-то раз проектировщики заложили производительность 5000 м3/ч, исходя из теоретических расчетов, но на практике при пиковых нагрузках станки выдавали до 7500 м3/ч. Масляный туман буквально стелился по цеху. Пришлось экстренно ставить дополнительные модули масляного тумана с коалесцирующими фильтрами.

Сейчас при подборе оборудования мы всегда требуем видео с работающего производства, а не красивые рендеры. Особенно важно увидеть, как ведет себя система через 6-12 месяцев эксплуатации — нет ли протечек, как часто меняются фильтры, сколько уходит на обслуживание.

В отличие от европейских стандартов, где часто делают ставку на дорогие материалы, в Китае научились достигать результата за счет продуманной геометрии и комбинации методов. Например, многоступенчатая очистка: сначала грубые сетки задерживают стружку, затем лабиринтные уловители, а уже потом электростатические фильтры или HEPA. Это снижает нагрузку на конечные фильтры и экономит деньги.

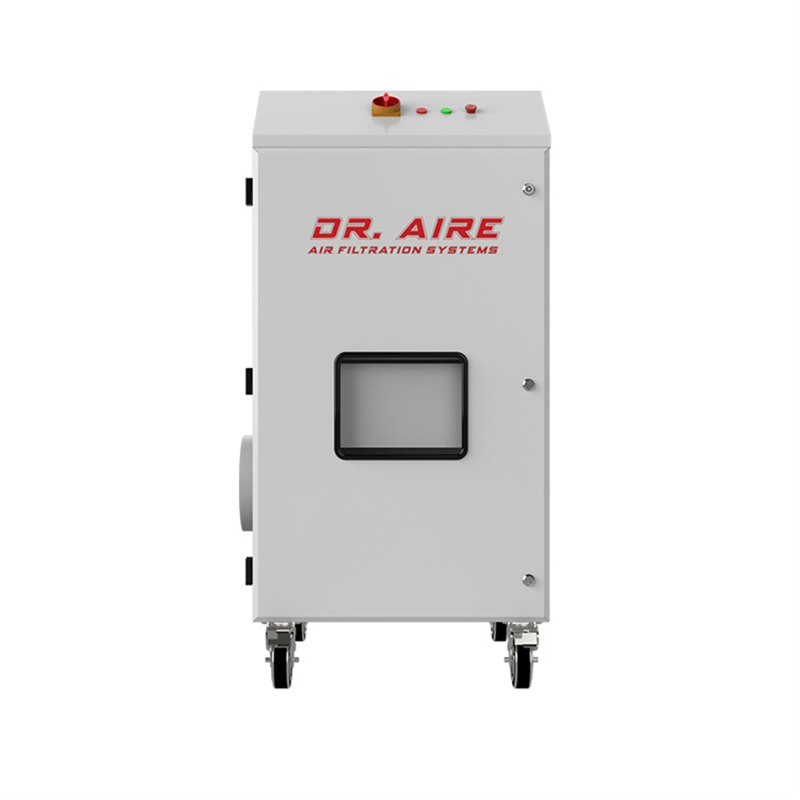

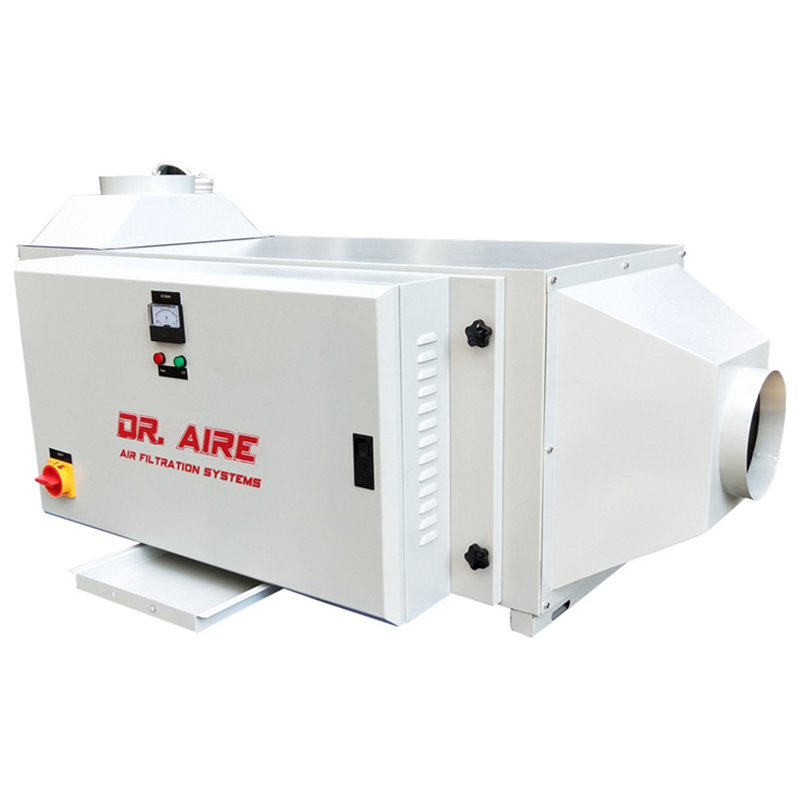

Компания Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd., с которой мы сотрудничали в 2019 году, как раз использует такой подход. На их сайте https://www.draire.ru можно увидеть, как они комбинируют циклонные сепараторы с кассетными фильтрами — решение простое, но эффективное для средних производств.

Важный момент — унификация. Китайские производители часто делают модули стандартных размеров, что упрощает замену и ремонт. Не нужно ждать месяцами уникальные запчасти из Европы.

На заводе автозапчастей в Гуанчжоу мы устанавливали систему очистки для цеха шлифовки. Расчеты показывали, что хватит трех ступеней очистки, но на практике масляный туман оказался настолько мелкодисперсным, что пришлось добавлять четвертую ступень — ультразвуковой агрегатор. Это увеличило стоимость проекта на 15%, зато удалось добиться стабильных показателей ниже 1 мг/м3.

А вот на одном из заводов в Чжэцзяне попытались сэкономить, поставили только электростатические фильтры без предварительной очистки. Через два месяца электроды покрылись плотным налетом, эффективность упала на 60%. Пришлось останавливать линию и срочно монтировать дополнительные модули.

Интересный опыт был с использованием термокаталитических методов — теоретически перспективно, но для массового производства пока дороговато. Хотя в лабораторных условиях показывают отличные результаты по разложению масляных аэрозолей.

Многие забывают, что стоимость владения — это не только цена оборудования. Китайские системы выигрывают за счет доступности расходников. Например, коалесцирующие фильтры для европейских установок могут стоить 800-1200 евро, тогда как аналогичные по эффективности китайские — 300-500 долларов.

При этом важно не гнаться за самой низкой ценой. Как-то закупили партию фильтров у неизвестного производителя за 40% дешевле рыночной цены — через месяц эксплуатации синтетический материал начал разрушаться, пришлось менять всю систему фильтрации.

Dongguan Ruizhaohe, основанная еще в 2006 году, как раз из тех компаний, которые нашли баланс между ценой и качеством. Их оборудование может не иметь суперсовременного дизайна, но сделано добротно, с запасом прочности. Видно, что инженеры понимают специфику местных производств.

Сейчас активно развиваются гибридные системы, где сочетаются механические и электростатические методы. Это позволяет обрабатывать большие объемы при минимальном энергопотреблении. На выставке в Шанхае видел экспериментальную установку, где использовали наноразмерные мембраны — эффективность заявлена до 99.97%, но стоимость пока высока для массового внедрения.

Еще одно направление — умные системы мониторинга. Датчики в реальном времени отслеживают концентрацию аэрозолей и автоматически регулируют работу фильтров. Пока это дорогое решение, но для фармацевтических и электронных производств уже начинает применяться.

Лично я считаю, что будущее за модульными системами, которые можно наращивать по мере необходимости. Особенно это актуально для растущих производств, где сегодня нужно обрабатывать 3000 м3/ч, а через год уже 6000 м3/ч.

Если обобщить опыт последних лет, то китайские решения для масляного тумана давно перестали быть просто дешевой альтернативой. Это полноценные технологические комплексы, которые при грамотном подборе показывают отличные результаты.

Главное — не экономить на инжиниринге. Лучше потратить лишнюю неделю на анализ конкретного производства, подобрать оптимальную конфигурацию, чем потом переделывать. И обязательно требовать тестовые отчеты с реальных объектов, а не лабораторные сертификаты.

Из производителей я бы выделил несколько проверенных компаний, включая Dongguan Ruizhaohe. Их оборудование может не блещет инновациями, но работает стабильно, а главное — понятно в обслуживании. Для большинства металлообрабатывающих производств этого достаточно.