Когда слышишь про оптовые поставки систем очистки масляного тумана, первое, что приходит в голову — это просто коробки с оборудованием и прайс-листы. Но на деле всё упирается в то, как эти системы ведут себя в цеху через полгода работы, а не в цифры из каталога.

В спецификациях любят писать про эффективность 99%, но никто не уточняет, при каких условиях. Я видел установки, которые на тестовом режиме показывали идеальные цифры, а в реальности — при перепадах давления в цеху или при работе с охлаждающими жидкостями на основе эмульсий — падали до 70%. Особенно капризными оказались системы с электростатическими фильтрами: чувствительность к влажности воздуха и чистоте электродов часто сводила на нет все преимущества.

Один из наших клиентов в Тульской области жаловался, что после замены масла на синтетическое фильтры начали забиваться в два раза быстрее. Пришлось пересчитывать всю схему обслуживания — оказалось, производитель изначально не учёл химический состав новых жидкостей. Теперь всегда спрашиваю у заказчиков: 'Какие именно СОЖ вы используете? Меняли ли поставщика за последний год?'

Кстати, про фильтры. Многослойные лабиринтные конструкции — не панацея, хотя их активно продвигают как универсальное решение. В условиях постоянной вибрации от штамповочных прессов уплотнители быстро теряют герметичность. Приходится дополнять их виброизоляционными пластинами, но это уже индивидуальные доработки, которые редко учитывают в стандартных предложениях.

Часто сталкиваюсь с тем, что клиенты требуют 'самую мощную установку', не учитывая архитектуру помещения. Как-то раз в цеху с низкими потолками смонтировали систему с вертикальным отстойником — в итоге пришлось переделывать всю вытяжную вентиляцию, потому что воздуховоды упёрлись в балки. Теперь всегда запрашиваю план цеха с отметками высот и расположением существующих коммуникаций.

Ещё один нюанс — шумовые характеристики. Недорогие центробежные вентиляторы китайского производства часто выдают заявленные 75 дБ только на холостом ходу. При реальной нагрузке в условиях металлообрабатывающего цеха показатель легко достигает 90-95 дБ. Приходится либо добавлять шумоглушители (что увеличивает габариты), либо изначально выбирать оборудование с запасом по этому параметру.

Особенно внимательно сейчас смотрю на автоматику. Дешёвые реле давления часто выходят из строя из-за конденсата, а без них система не может корректно регулировать работу вентиляторов. После нескольких таких случаев начал рекомендовать японские или немецкие датчики — дороже, но экономия на обслуживании покрывает разницу за год-полтора.

В 2022 году столкнулся со сложным объектом — кузнечный цех с прессами холодной штамповки. Масляный туман здесь был не просто взвесью, а плотной субстанцией с частицами графитной смазки. Стандартные коалесцентные фильтры забивались за две смены.

После тестов остановились на комбинированной системе: циклонный предварительный сепаратор + многоступенчатая фильтрация с пропиленовыми картриджами. Но главной находкой оказался дополнительный подогрев воздуха на входе — это предотвращало конденсацию паров и продлевало жизнь HEPA-фильтрам в три раза.

Интересно, что сам заказчик сначала сопротивлялся 'лишним' затратам на подогрев, но через полгода прислал благодарность — экономия на замене фильтров уже окупила эту опцию. Кстати, часть компонентов для той системы поставлялась через Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — у них хорошо проработаны именно комбинированные решения для сложных сред.

У нас часто пытаются адаптировать европейские нормативы под местные условия, но это редко срабатывает. Например, требования к остаточной концентрации масла в воздухе после очистки — зарубежные стандарты предполагают постоянную температуру в цеху, а у нас зимой у торцевых стен может быть на 10-15 градусов холоднее, что влияет на вязкость аэрозолей.

Заметил, что на машиностроительных предприятиях Урала предпочитают системы с возможностью рекуперации тепла — это логично при наших тарифах на энергоносители. Но многие поставщики об этом не задумываются, предлагая стандартные решения. Приходится отдельно просчитывать окупаемость таких опций.

Ещё одна локальная особенность — отношение к обслуживанию. Западные производители рассчитывают на плановое ТО раз в квартал, а у нас могут эксплуатировать оборудование годами без профилактики. Поэтому теперь всегда усиливаем конструкции фильтроводержателей и ставим датчики перепада давления с дублирующей световой сигнализацией — чтобы хотя бы визуально было понятно, когда система требует внимания.

При крупных поставках всегда возникает вопрос совместимости оборудования от разных производителей. Как-то пришлось столкнуться с ситуацией, когда вытяжные зонты от одного бренда не стыковались по фланцам с системой фильтрации другого. Теперь держим на складе переходные элементы самых ходовых размеров.

Сроки — отдельная головная боль. Если для единичных заказов ещё можно как-то оптимизировать логистику, то при оптовых поставках на крупный завод задержки в 2-3 дня могут парализовать работу целых участков. Особенно сложно с оборудованием, требующим специального монтажа — например, теми же системами удаления масляного тумана с вытяжными панелями нестандартных размеров.

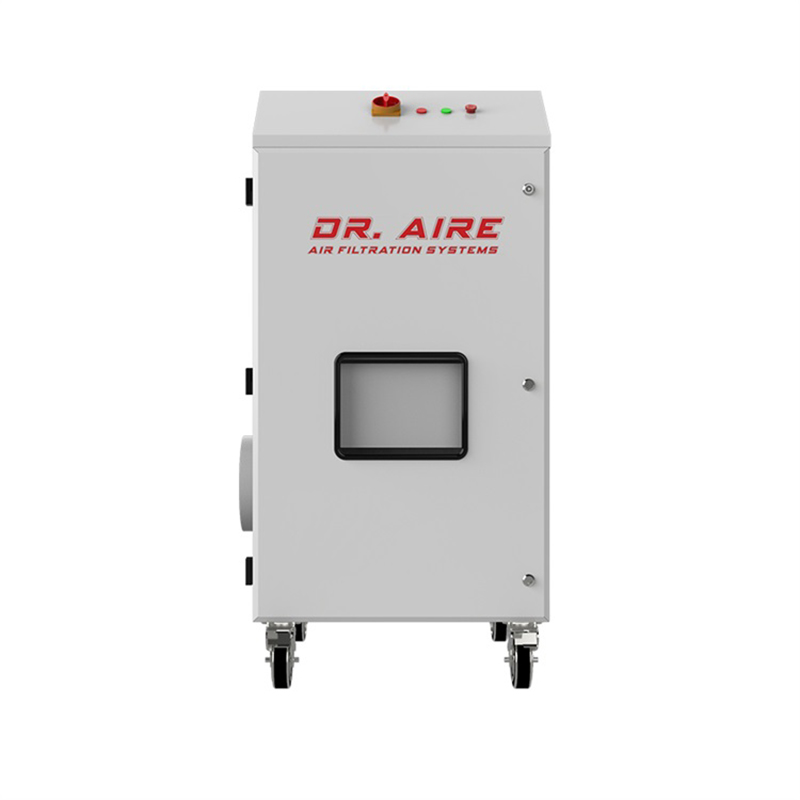

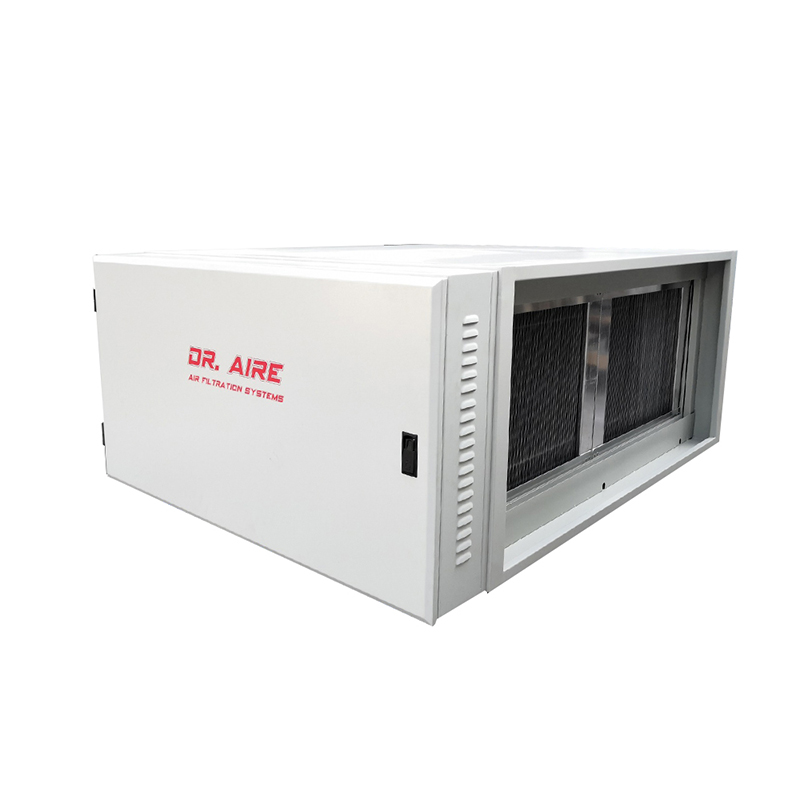

Интересный опыт получили при работе с https://www.draire.ru — их подход к комплектации типовых решений оказался очень практичным. Не просто продают оборудование, а сразу предлагают варианты компоновки под распространённые планировки цехов. Это экономит время на проектировании, особенно когда нужно быстро закрыть потребности сразу нескольких производственных линий.

Никто не пишет, что после монтажа системы удаления масляного тумана может измениться температурный баланс в цеху. Был случай на заводе в Липецке — после установки мощных вытяжных установок workers начали жаловаться на сквозняки. Пришлось добавлять систему подогрева приточного воздуха, что изначально не было предусмотрено в проекте.

Ещё один момент — утилизация отработанных фильтров. В Европе это строго регламентировано, а у нас часто бросают в общие контейнеры. Теперь всегда включаем в договор пункт об утилизации — либо организуем сами, либо подключаем местных подрядчиков.

Заметил, что многие недооценивают важность обучения персонала. Даже самая совершенная система будет работать вполсилы, если операторы не понимают, как интерпретировать показания датчиков. Проводим обязательные инструктажи с инженерами цехов, часто на русском языке дублируем наиболее критичные надписи на панелях управления.

Сейчас активно развиваются системы с возможностью удалённого мониторинга. Но на практике оказалось, что многие предприятия не готовы к переходу на цифровое обслуживание — не хватает квалифицированных кадров. Приходится находить компромиссные решения с упрощённой диагностикой.

Интересное направление — гибридные системы, сочетающие механическую и электростатическую фильтрацию. Но пока они остаются нишевыми из-за сложности настройки. Хотя для предприятий с разнородными производственными процессами такие решения могут быть оптимальными.

Что действительно меняется — подход к материалам. Нержавеющая сталь AISI 304 постепенно вытесняется композитными материалами в менее ответственных узлах. Это снижает вес конструкций и упрощает монтаж, хотя и требует пересмотра подходов к ремонтопригодности.

Кстати, наблюдаю как Dongguan Ruizhaohe, работая с 2006 года, постепенно адаптирует свои разработки под меняющиеся требования. В последних их каталогах вижу больше внимания к энергоэффективности и модульности — это как раз то, что сейчас востребовано на рынке.