Когда слышишь 'оптовое улавливание масляного тумана', многие сразу представляют гигантские циклонные установки на заводах. Но на деле это часто начинается с простого понимания: масляный туман на производстве — это не просто грязь на стенах, а реальные потери сырья и риски для здоровья. Я до сих пор помню, как на одном из металлообрабатывающих предприятий под Владимиром пытались экономить на фильтрах, используя самодельные сетчатые уловители. Через полгода пришлось менять всю вентиляционную систему — конденсат разъел воздуховоды. Вот тогда и осознаешь, что оптовое улавливание масляного тумана — это не опция, а необходимость.

Чаще всего проблемы начинаются с банального — неправильного расчёта объёма воздуха. Видел десятки случаев, когда закупали оборудование по принципу 'лишь бы подешевле', а потом удивлялись, почему в цеху стоит масляная плёнка. Особенно критично в зонах с ЧПУ-станками — там, где одновременно работают 5-6 аппаратов, часто ставят один фильтр на всех, экономя на каналах. Результат? В дальних углах цеха концентрация тумана превышает норму в 3-4 раза.

Ещё один момент — пренебрежение температурным режимом. Летом 2022 года налаживали систему в Подольске: при +25°C фильтры работали идеально, но зимой, когда температура в цеху падала до +15, начались проблемы с обледенением теплообменников. Пришлось переделывать обвязку — добавлять дополнительные нагревательные контуры. Это тот случай, когда теория расходится с практикой: в паспорте оборудования указан диапазон до +5°C, но реально при таких температурах уже начинается конденсация на самих воздуховодах.

Самое неприятное — когда пытаются совместить несовместимое. Например, на том же предприятии вначале поставили электростатические фильтры рядом с зоной сварки — через месяц электроды покрылись устойчивым налётом, который не счищался даже пескоструйкой. Пришлось полностью менять концепцию, ставить систему с многоступенчатой фильтрацией. Вот почему сейчас всегда советую проводить полный анализ воздуха до подбора оборудования.

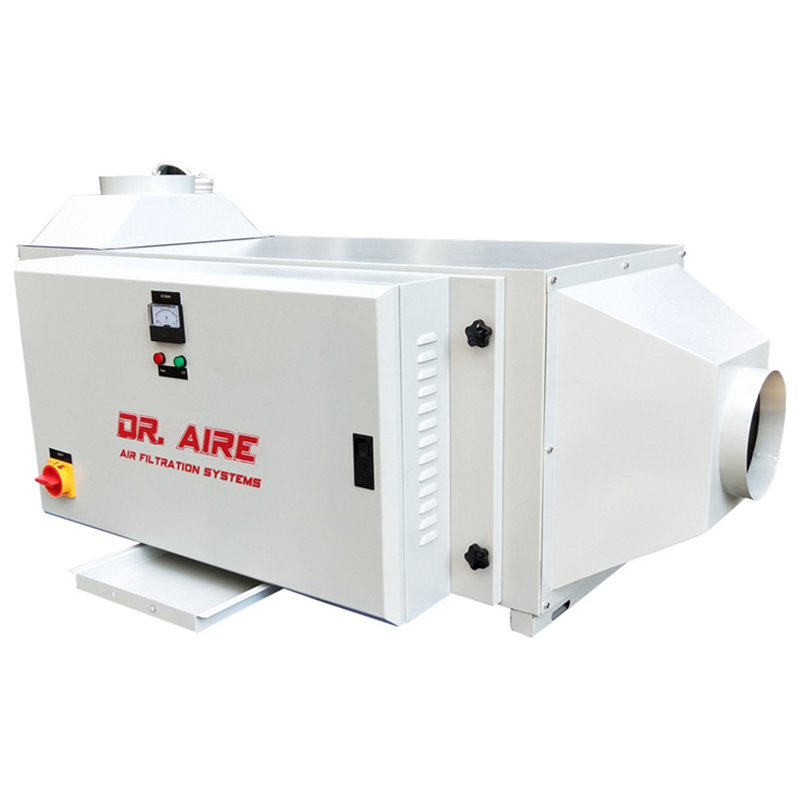

За 15 лет работы перепробовали всё — от простых циклонов до сложных систем с термоокалиной. Вывод: универсальных решений нет. Для мелкосерийного производства с прерывистым циклом лучше подходят модульные установки, например, те же оптовое улавливание масляного тумана системы от Dongguan Ruizhaohe — у них хорошая адаптивность к перепадам нагрузки. Помню, на заводе в Твери как раз такие ставили — цех холодной штамповки, там где нагрузка меняется скачкообразно.

А вот для литейных цехов с постоянной нагрузкой больше подходят лабиринтные фильтры с автоматической промывкой. Кстати, про автоматизацию — многие до сих пор недооценивают системы самоочистки. Видел объект, где фильтры чистили вручную раз в неделю — эффективность падала на 40% уже к четвертому дню. После установки автоматической продувки сжатым воздухом стабильность работы выросла в разы.

Отдельно стоит сказать про материалы. Дешёвые полипропиленовые фильтры в условиях российских зим — прямой путь к частому ремонту. В Казани был случай: сэкономили на материале фильтровальных кассет, через полгода они потрескались от перепадов температур. Пришлось экстренно менять на стекловолоконные — дороже, но надёжнее.

Первое правило — никогда не верить проектным расстояниям 'на бумаге'. Всегда нужен запас по длине воздуховодов минимум 10-15%. В Новосибирске как-то сделали строго по проекту — в итоге пришлось переваривать крепления, потому что реальные габариты оборудования оказались больше. Мелочь? Нет — дополнительные недели простоя.

Второй момент — вибрация. Особенно критично для старых цехов, где фундаменты уже дали усадку. В Челябинске пришлось делать дополнительные демпферные подушки под вентиляторы — изначально не были предусмотрены, появился резонанс. Интересно, что производители редко упоминают этот нюанс в документации, хотя для промышленного оборудования это существенно.

И третье — доступ для обслуживания. Казалось бы, очевидная вещь, но постоянно наблюдаю, как оборудование ставят вплотную к стенам или другим аппаратам. Потом для замены фильтра нужно останавливать половину цеха. Выработал правило: со всех сторон должен быть минимум метр свободного пространства — экономия на площади цеха потом оборачивается часами простоя.

В Липецке на заводе по обработке алюминия стояла классическая проблема — масляный туман оседал на потолке и стенах, образовывались подтёки. Стандартные фильтры не справлялись — слишком мелкодисперсная взвесь. Помогло нестандартное решение: поставили двухступенчатую систему — сначала грубая очистка через циклон, потом тонкая через HEPA-фильтры. Интересно, что изначально проектное бюро предлагало только электростатические очистители, но по факту они не подходили из-за высокой влажности в цеху.

Другой пример — в Ижевске, где работают с минеральными маслами. Там основная сложность была в температуре тумана — до 80°C. Обычные фильтры быстро выходили из строя. После нескольких проб остановились на системе с водяным охлаждением входного потока. Не самое дешёвое решение, но за два года ни одной поломки.

А вот неудачный опыт в Ростове — попытались использовать оборудование, не предназначенное для конкретного типа масел. Производитель честно указал в документации ограничения по вязкости, но на это не обратили внимания. Результат — забитые форсунки и постоянные простои. Пришлось полностью менять систему фильтрации. Вывод: всегда нужно проверять совместимость с конкретными технологическими жидкостями.

Сейчас всё чаще смотрю в сторону гибридных систем. Например, комбинация механической и электростатической фильтрации показывает эффективность до 98% даже для частиц менее 0.5 микрон. В прошлом месяце тестировали такую установку на экспериментальном участке — впечатляет, но пока дороговато для массового внедрения.

Ещё одно направление — умные системы мониторинга. Видел разработки, где датчики в реальном времени отслеживают не только концентрацию тумана, но и размер частиц, температуру, влажность. Это позволяет оптимизировать работу фильтров и экономить до 20% энергии. Правда, для большинства российских предприятий это пока выглядит избыточным.

Из практических новшеств — начинают появляться мобильные установки для временных рабочих мест. Например, для ремонтных участков или экспериментальных производств. Те же оптовое улавливание масляного тумана системы от Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. предлагают интересные модульные решения — можно быстро развернуть на нужном участке, а потом перенести. Для меня это особенно актуально, когда работаем с предприятиями, где технологические процессы часто меняются.

В целом, если говорить о будущем, то вижу тенденцию к более гибким и адаптивным системам. Универсальные решения постепенно уходят в прошлое — каждый объект требует индивидуального подхода. И это правильно: то, что работает в цеху точного машиностроения, совершенно не подходит для кузнечного производства. Главное — не забывать основы: правильный расчёт, качественный монтаж и своевременное обслуживание. Без этого даже самое современное оборудование будет работать вполсилы.