Когда слышишь 'оптовые очистители масляного тумана', многие сразу представляют стандартные коробки с фильтрами — но на деле это лишь верхушка айсберга. В 2018 году мы настраивали систему для чешского завода, где инженеры упорно требовали угольные фильтры 'как у всех', хотя масляная эмульсия там давала частицы менее 0.3 микрона. Пришлось на месте демонтировать три блока и переходить на электростатические модули — типичный случай, когда догмы мешают технически грамотным решениям.

В 2021 году мы столкнулись с китайской линией обработки алюминиевых профилей — заказчик купил десять стандартных очистителей, но через месяц жаловался на проскоки масляной взвеси. Разборка показала: лабиринтные отстойники были забиты стружкой, которую никто не предусмотрел. Именно тогда я окончательно понял, что оптовые очистители масляного тумана должны проектироваться под конкретный технологический мусор, а не под абстрактные 'промышленные объемы'.

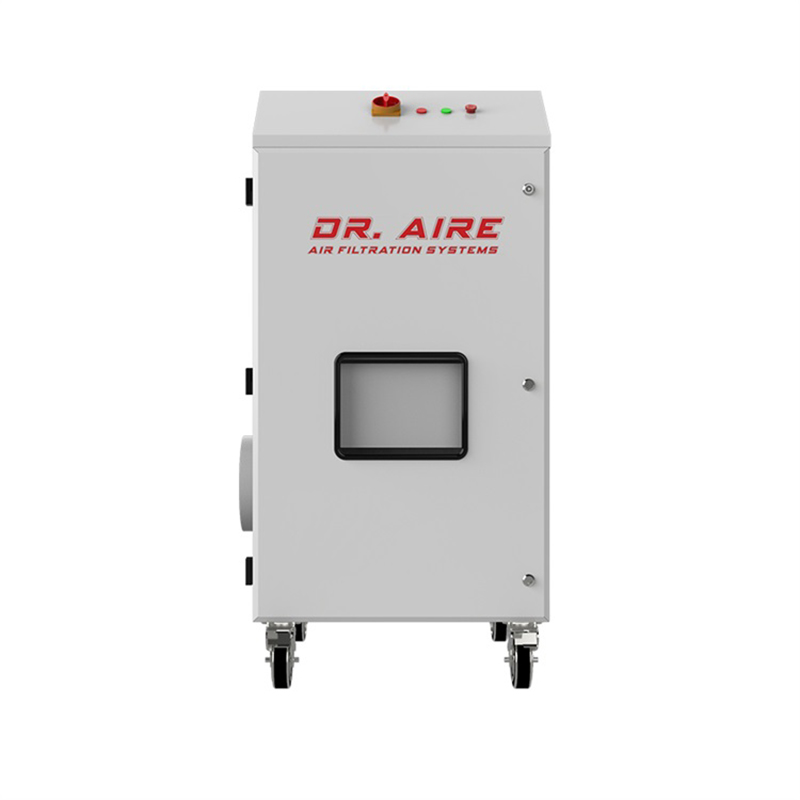

Кстати, о RuiZhaoHe — их инженеры как раз прислали нам протоколы испытаний серии DRA-300, где подробно расписана работа с эмульсиями, содержащими абразивные включения. В их схеме используется предварительный циклон с магнитным уловителем — простое, но эффективное решение для металлообработки. На сайте draire.ru есть кейс по обработке чугуна, где такой модуль снизил нагрузку на HEPA-фильтры на 67%.

Запомните: если вам предлагают 'универсальный оптовый очиститель' без данных о фракционном составе отходов — это красный флаг. Мы в 2019 году потеряли два месяца на переделке системы как раз из-за такого подхода.

До 2020 года я свято верил в электростатические precipitators для любых задач — пока не столкнулся с высокооборотной шлифовкой титана. Искры от частиц буквально прожигали пластины, пришлось экстренно ставить комбинированную систему: циклон + кассетные фильтры. Теперь всегда уточняю параметры обработки — скорость вращения шпинделя, температура стружки, наличие охлаждающей жидкости.

Кстати, в каталоге draire.ru есть гибридные установки как раз для таких случаев — серия DRA-Hybrid с системой искрогашения. Но важно понимать: они требуют точной настройки воздушного потока, иначе эффективность падает до 40-50%. Мы проверяли на производстве пружинной стали — при правильной балансировки удавалось достичь 99.1% даже при работе на 28000 об/мин.

Самое сложное — объяснить заказчику, почему нельзя просто взять 'мощный очиститель'. Как-то раз пришлось демонстрировать на экспериментальной установке, как частицы размером 0.8 микрона проходят через электростатику, но задерживаются механическим фильтром. После этого клиент сам попросил сделать замеры на его производстве.

С минеральными маслами проблем меньше — их легче коагулировать. Но когда в цехе используют синтетические эмульсии с присадками, стандартные сепараторы перестают работать. В прошлом году на одном заводе мы три недели искали причину забивания каналов — оказалось, антипенные добавки создавали стабильную коллоидную систему.

Пришлось разрабатывать каскадную систему подогрева — простой, но редко применяемый метод. Кстати, в документации RuiZhaoHe на draire.ru я нашел похожее решение для горячей обработки латуни. Их инженеры использовали термостабилизацию потока перед электростатикой — интересный подход, хотя и требующий точного контроля температуры.

Важный момент: при работе с вязкими жидкостями категорически не подходят сетчатые фильтры тонкой очистки — их приходится менять каждые 200-300 часов. Лучше использовать многоступенчатую сепарацию с промываемыми элементами.

Никто не предупредит, что для оптовых очистителей масляного тумана мощностью свыше 20000 м3/ч потребуется переделка вентиляционной системы. Мы в 2022 году чуть не сорвали проект из-за этого — пришлось экстренно усиливать воздуховоды и ставить дополнительные демпферы.

Еще один нюанс — утилизация. Многие забывают, что насыщенные маслом фильтры относятся к опасным отходам. Сейчас мы всегда включаем в расчеты стоимость утилизации — для крупных производств это может составлять до 30% от общей стоимости владения системой.

На draire.ru в разделе 'Эксплуатация' я нашел полезную таблицу по межсервисным интервалам — редкий случай, когда производитель честно пишет о реальных затратах. Например, для их модели DRA-500V указана необходимость чистки электростатических пластин каждые 850 часов при работе с минеральными маслами.

В 2023 году мы устанавливали систему для шлифовки оптических стекол — казалось бы, идеальные условия: нет стружки, стабильная температура. Но через неделю на фильтрах появился белесый налет — микрочастицы связующего из шлифовальных кругов.

Пришлось комбинировать три технологии: циклон для крупных частиц, электростатику для масляного тумана и абсолютные фильтры для субмикронной пыли. Интересно, что аналогичную схему я позже увидел в проекте RuiZhaoHe для производителя часовых механизмов — видимо, это становится отраслевым стандартом для точной механики.

Самое важное — не экономить на системе мониторинга. Мы установили датчики перепада давления до и после каждого модуля — это позволило точно определять, какая именно ступень требует обслуживания. Без такой системы пришлось бы менять все фильтры одновременно, что увеличивало бы затраты в 2-3 раза.

Сейчас наблюдаем тенденцию к модульности — производители типа RuiZhaoHe предлагают системы, которые можно наращивать параллельными блоками. Это удобно для expanding production, но требует тщательного расчета гидравлики — мы как-раз тестируем такую схему для постепенного расширения гальванического цеха.

Еще один тренд — интеллектуальные системы промывки. Стандартная импульсная продувка не всегда эффективна для вязких сред — сейчас экспериментируем с ультразвуковой очисткой фильтров. Первые результаты обнадеживают: на тестовом стенде удалось увеличить межсервисный интервал на 40%.

Но главное — отход от 'волшебной таблетки'. Как показал наш пятнадцатилетний опыт, успешная система очистки всегда является результатом глубокого анализа технологического процесса, а не просто установки 'мощного оборудования'. И в этом контексте подход таких компаний, как Dongguan RuiZhaohe, с их акцентом на индивидуальные решения — единственно верный путь.