Когда речь заходит о покупке промышленных сепараторов масляного тумана, многие сразу думают о цене, но на деле это лишь верхушка айсберга. В нашей мастерской с ЧПУ станками я не раз сталкивался с ситуациями, когда дешёвые установки буквально 'задыхались' после полугода работы, особенно при интенсивной обработке алюминия. Почему? Потому что не учитывали реальную вязкость эмульсий и перепады температур в цеху. Вот об этом и хочу размышлять – не как теоретик, а как человек, который сам настраивал эти системы и чистил засоры в 3 часа ночи.

Помню, в 2018-м мы взяли китайский сепаратор за 120 тысяч рублей – вроде бы все характеристики сходились: и производительность 3000 м3/ч, и степень очистки 95%. Но через три месяца на лопастях турбины появился липкий налёт, который не брала даже химическая промывка. Оказалось, фильтры тонкой очистки были рассчитаны на стабильное давление, а у нас в цеху скачки до 15% из-за старой вентиляции. Пришлось переделывать всю обвязку.

Ещё частый прокол – экономия на материалах корпуса. Нержавейка AISI 304 – это стандарт, но для агрессивных сред (например, при шлифовке с СОЖ на основе серы) нужна 316L, иначе через год появятся точечные коррозии. Один раз видел, как на заводе в Подольске заменили штатные прокладки на дешёвые аналоги – в итоге уплотнения потёкли при первом же цикле прогрева.

Сейчас всегда смотрю на запас по производительности: если станок выдаёт 2500 м3/ч, беру сепаратор на 3200. Почему? Потому что летом при +35°C плотность воздуха падает, и фактическая прокачка снижается на 18-20%. Это не в паспорте напишут, но в цеху ощущается сразу.

Для современных станков с ЧПУ ключевой параметр – не номинальная производительность, а скорость отклика на скачки давления. У нас был случай, когда при фрезеровке титана резко возрастала концентрация аэрозоля – сепаратор с плавной регулировкой оборотов справлялся, а вот On/Off системы просто захлёбывались. Сейчас обращаю внимание на моторы с инверторным управлением, хоть они и дороже на 25-30%.

Фильтрующие элементы – отдельная история. HEPA-фильтры хороши для финишной очистки, но если перед ними нет качественного циклона, то забиваются за неделю. В цеху с пятью шлифовальными станками мы меняли кассетные фильтры раз в два месяца, пока не поставили трёхступенчатую систему: циклон → электростатический блок → HEPA. Срок службы вырос до полугода даже при работе с маслами высокой вязкости.

Кстати, про вязкость – мало кто проверяет этот параметр при заказе. А зря: для минеральных масел подходят стандартные сепараторы, но если используете синтетические СОЖ (например, Blaser Swisslube), нужны специальные уплотнения и покрытия. Один раз пришлось перепаивать трубки теплообменника, потому что агрессивная химия 'съела' медные соединения.

В 2021 году наладили систему улавливания на заводе в Калуге, где работают 12 токарных центров с системой подачи СОЖ под высоким давлением. Главной проблемой оказался не сам сепаратор, а неправильная разводка воздуховодов – в двух метрах от станка терялось до 40% производительности. Пришлось пересчитывать диаметры труб и ставить дополнительные вентиляторы.

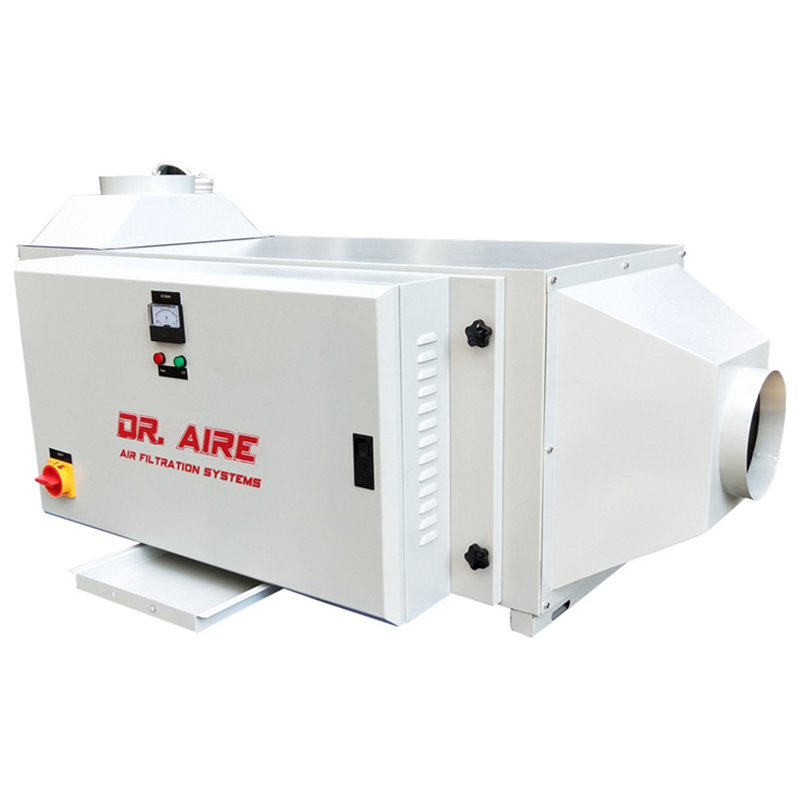

Ещё запомнился случай с кассетными фильтрами от Dongguan Ruizhaohe – взяли их для эксперимента на два станка плазменной резки. Удивило, что производитель сразу указал рекомендации по температуре эксплуатации (от -15°C до +60°C), что редкость для азиатских поставщиков. Кстати, их сайт https://www.draire.ru оказался полезным – там есть технические отчёты по тестам в разных климатических зонах.

К слову о Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. – они с 2006 года делают оборудование, и это чувствуется в мелочах. Например, в их сепараторах стоит защита от конденсата в электронном блоке – мелочь, но когда в цеху перепады влажности, такая опция спасает от частых поломок.

Часто проблемы начинаются не с оборудованием, а с монтажом. Видел, как 'специалисты' ставили сепаратор вплотную к стене – естественно, система перегревалась уже через час работы. Минимальный зазор для обслуживания должен быть не менее 80 см со стороны техдоступа – это кажется очевидным, но в тесных цехах постоянно экономят место.

Обслуживание – отдельная боль. Некоторые производители требуют чистить датчики давления раз в неделю, но на практике при нормальной предварительной очистке хватает и месяца. Главное – не пропустить момент, когда перепад на фильтрах достигает 150 Па – дальше идёт резкий износ вентилятора.

Запчасти – всегда держу на складе сменные фильтры и хотя бы один запасной датчик расхода. Однажды из-за поломки такого датчика простоял цех на сутки – теперь всегда страхуемся. Кстати, у Ruizhaohe совместимые фильтры с европейскими аналогами, что упрощает поиск.

Считаю, что на сепараторах экономить – себе дороже. Дешёвая установка за 200 тысяч рублей может потребовать 50 тысяч в год на обслуживание, тогда как качественная – всего 15-20 при сроке службы 10 лет. Мы считали для своего цеха: разница в совокупной стоимости владения за 5 лет достигает 40%.

Но и переплачивать за 'бренд' не стоит. Например, некоторые европейские производители заламывают цены на фильтры, хотя по факту их ресурс такой же, как у азиатских аналогов. Тут важно смотреть на реальные тесты – мы, например, ведём журнал замены каждого фильтра с фиксацией рабочих часов.

Сейчас склоняюсь к тому, что оптимальный вариант – сепараторы среднего ценового сегмента с продуманной сервисной поддержкой. Те же китайские производители вроде Ruizhaohe за последние годы сильно подтянули качество, при этом сохранив адекватные цены. Главное – не брать 'кота в мешке', а сначала протестировать на одном станке.

Если суммировать опыт, то при выборе сепаратора нужно смотреть не на красивые цифры в паспорте, а на совместимость с вашими конкретными условиями. Давление в системе, химический состав СОЖ, температурный режим – вот что действительно важно.

Из последних наблюдений: современные сепараторы с системой автоматической очистки фильтров действительно экономят время, но их электроника чувствительна к скачкам напряжения. Обязательно ставить стабилизатор – это убережёт от незапланированных простоев.

И последнее: никогда не верьте на слово продавцам. Просите пробную эксплуатацию, изучайте отзывы с других производств, а главное – считайте не первоначальную стоимость, а совокупные затраты на 5-7 лет. Только так можно выбрать оборудование, которое будет работать, а не создавать проблемы.