Когда речь заходит о фильтрации масляного тумана, многие сразу думают о простых вытяжках – но это как сравнивать ведро с системой дренажа. Наша история началась с того, что в 2019 году мы столкнулись с ситуацией, когда обычные вентиляционные зонты перестали справляться с эмульсионным туманом от пятикоординатных обрабатывающих центров.

Первая ошибка – пытаться экономить на фильтрах тонкой очистки. Помню, как в цеху с ЧПУ-станками Mitar установили обычные циклонные уловители. Через три месяца на стенах появился масляный налет, а сотрудники жаловались на раздражение слизистых. Оказалось, частицы менее 5 микрон проходили через всю систему.

Второй момент – не учитывается тип масла. Для эмульсионных составов нужны коалесцирующие фильтры, для синтетических – совсем другие решения. Мы на своем опыте убедились, когда попробовали применить фильтры для гидравлических масел к эмульсионному туману – результат был нулевой.

Третий нюанс – расположение воздуховодов. В нашем случае пришлось переделывать систему три раза, потому что изначально не учли турбулентность от мостовых кранов. Запомните: если в цеху есть перемещающееся оборудование, расчет траектории воздушных потоков должен быть приоритетом.

После нескольких неудачных попыток мы выработали четкую систему оценок. Первое – степень очистки. Для современных станков с ЧПУ нужны системы, улавливающие частицы до 0.3 микрона. Меньше – уже избыточно, больше – бесполезно.

Второе – производительность по воздуху. Здесь многие ошибаются, беря оборудование 'впритык'. Наш опыт: для фрезерного станка средних размеров нужно минимум 2500 м3/ч, а не 2000, как часто пишут в спецификациях. Иначе туман будет распространяться по цеху.

Третье – тип фильтрующих элементов. Сменные картриджи – дешевле initially, но дороже в эксплуатации. Самоочищающиеся системы – дороже при покупке, но экономят на обслуживании. Мы после анализа остановились на системе с автоматической продувкой – дороже на 40% при покупке, но окупилась за 14 месяцев.

Самый показательный пример – цех с 12 токарными станками с ЧПУ. Изначально поставили три отдельных фильтрационных установки – ошибка. Перешли на централизованную систему с воздуховодами из нержавеющей стали. Результат: концентрация аэрозолей снизилась с 8.3 до 0.7 мг/м3.

Интересный случай был с шлифовальным участком. Там масляный туман смешивался с абразивной пылью. Пришлось комбинировать систему с циклонным предфильтром для грубой очистки и HEPA-фильтром конечной стадии. Без такого решения фильтры забивались за две недели.

Еще один момент – учет сезонности. Зимой при отрицательных температурах возникали проблемы с конденсатом в воздуховодах. Пришлось дополнительно устанавливать подогрев магистралей – о чем изначально не подумали.

Самая частая ошибка – неправильная обвязка оборудования. Видели случаи, когда производители экономят на запорной арматуре – потом при замене фильтров приходится останавливать весь цех.

Вторая проблема – отсутствие мониторинга. Мы сейчас обязательно ставим датчики перепада давления на фильтрах. Если раньше обслуживание проводили по графику, то теперь – по фактическому состоянию. Экономия на фильтрующих элементах – около 30% в год.

Третий момент – недооценка утилизации отходов. Собранное масло нужно правильно утилизировать. Мы заключили договор со специализированной организацией, хотя изначально считали это излишним.

Сейчас тестируем систему с ультразвуковой коалесценцией – принцип интересный, но пока дорогой для серийного внедрения. Эффективность заявлена 99.97% для частиц от 0.01 микрона, но стоимость в 2.3 раза выше традиционных решений.

Еще одно направление – системы с рекуперацией тепла. В нашем климате это особенно актуально. При отводе воздуха зимой теряется много тепловой энергии. Новые установки позволяют возвращать до 70% тепла.

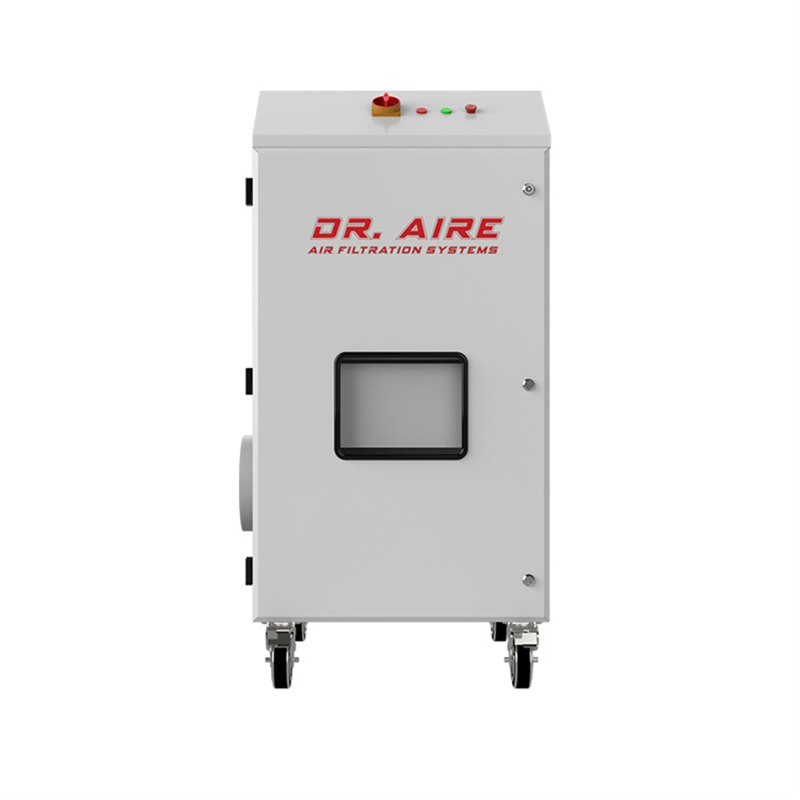

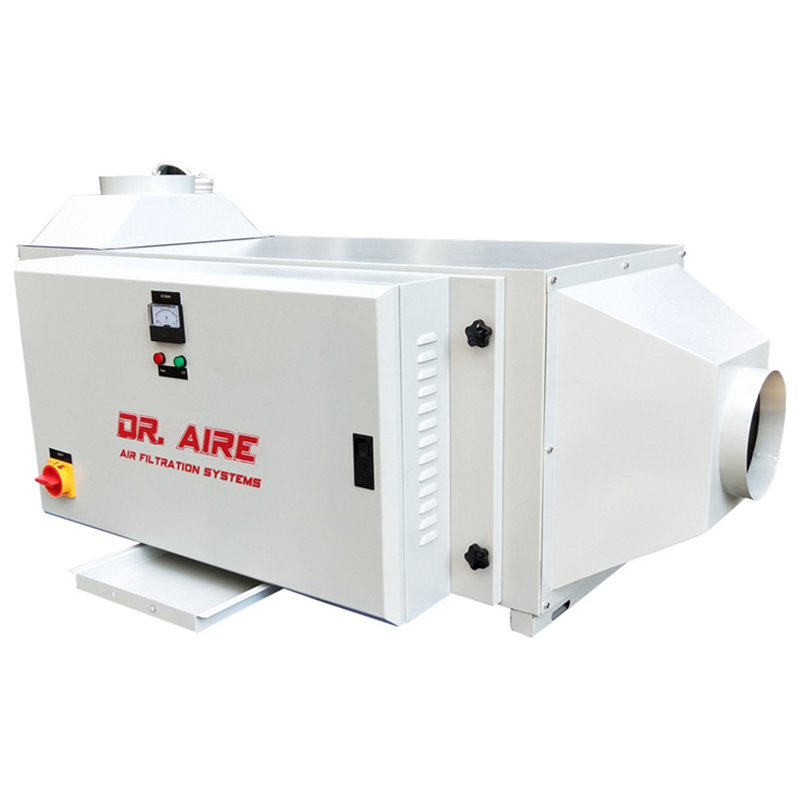

Что касается производителей, то обратили внимание на Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. – у них интересные разработки в области комбинированных фильтров. На их сайте https://www.draire.ru есть технические решения, которые мы сейчас изучаем для возможного применения.

Многие недооценивают косвенные потери от плохой фильтрации. У нас после модернизации системы: сокращение расходов на уборку помещений на 25%, уменьшение заболеваемости персонала на 18%, продление межремонтного периода оборудования на 15%.

Срок окупаемости качественного оборудования – от 1.5 до 3 лет в зависимости от режима работы. Но есть нюанс: дешевые системы могут вообще не окупиться из-за высоких эксплуатационных расходов.

Важный момент – сервисное обслуживание. Мы заключили договор на техническое сопровождение – это дороже, но за два года уже дважды окупилось за счет предотвращения простоев.

Главный урок – не существует универсального решения. Для каждого производства нужно подбирать систему индивидуально, учитывая тип станков, используемые СОЖ, планировку цеха и даже климатические условия.

Сейчас рекомендуем обязательно проводить предварительный анализ воздуха перед выбором оборудования. Мы используем портативные аспираторы с последующей лабораторной диагностикой – это дает понимание о фракционном составе аэрозолей.

Что касается будущего, то рассматриваем возможность внедрения систем с ИИ-контролем, которые автоматически регулируют производительность в зависимости от нагрузки на оборудование. Пока это дорого, но технология быстро развивается.