Если честно, когда слышу про 'профессиональных производителей процессоров масляного тумана', всегда хочется уточнить — речь именно о системах для обрабатывающих центров или просто о бытовых фильтрах? Это частая ошибка заказчиков, которые потом удивляются, почему оборудование не справляется с аэрозолем от скоростной обработки алюминия. Сам лет пять назад попадал на такой заказ — поставили универсальные модули, а они за неделю забились эмульсией с ЧПУ-станков.

Вот смотрите — для фрезерных центров с СОЖ нужны многоступенчатые системы, где сначала идет грубая очистка от брызг, потом тонкая фильтрация аэрозоля. Многие локальные производители до сих пор пытаются адаптировать вытяжки для сварки, но там принципиально другая плотность частиц. Как-то разбирали китайский аналог — вроде бы те же гофрированные фильтры, но плотность упаковки на 30% ниже, отсюда и постоянные проскоки масляной взвеси в выхлопе.

Особенно критичен перепад давления в системах с автоматической регенерацией. Помню, на одном из заводов в Подмосковье поставили экспериментальную установку — так инженеры три месяца регулировали циклы продувки, потому что при частых включениях фильтрующие картриджи истирались буквально за две недели. Пришлось полностью пересчитывать эмпирические коэффициенты для местных условий.

Современные обрабатывающие центры — это же не изолированные станки, а целые технологические цепочки. Когда в 2018-м запускали линию для обработки титановых деталей, столкнулись с нюансом: штатные системы вентиляции не были рассчитаны на дополнительное аэродинамическое сопротивление от наших фильтров. Пришлось совместно с технологами перепрошивать контроллеры шпинделей — из-за обратного давления упала эффективность отвода стружки.

Кстати, про производители процессоров масляного тумана — здесь важно не путать объем обработки и концентрацию эмульсии. Как-то пришлось переделывать проект для цеха с 5-осевыми станками Mori Seiki: по паспорту наши блоки должны были справляться, но при одновременной работе трех станков в режиме черновой обработки система захлебывалась. Оказалось, японское оборудование дает более мелкодисперсную взвесь compared to европейскими аналогами.

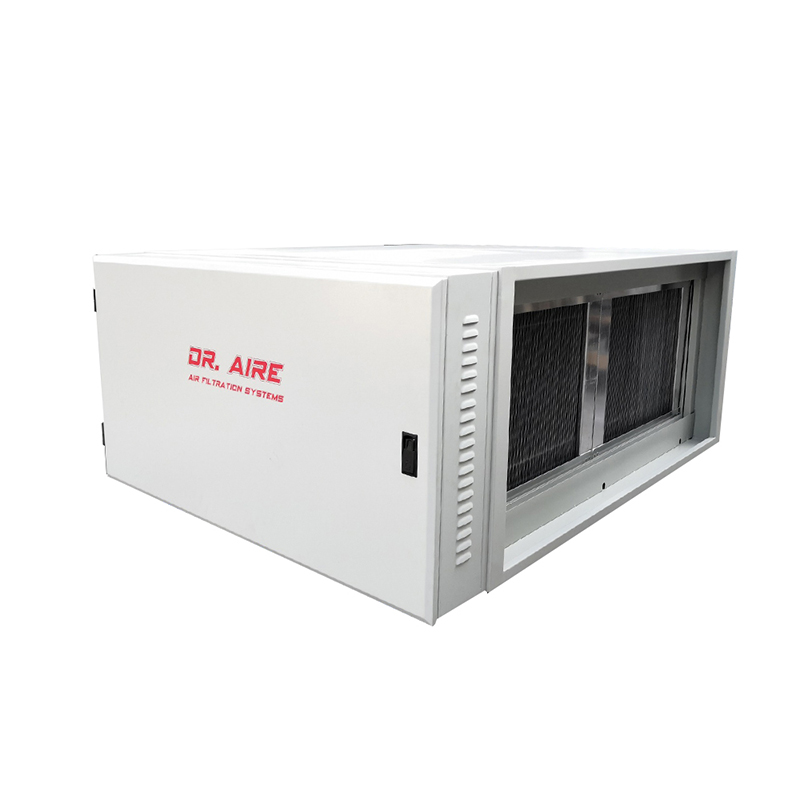

Вот возьмем Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — они с 2006 года в теме, но их козырь именно в адаптивных решениях. Как-то изучали их каталог на draire.ru — примечательно, что для тяжелых режимов резания они предлагают гибридные системы с электростатическими блоками. В наших условиях такой вариант пробовали только раз — на заводе авиационных компонентов, где эмульсия содержала антикоррозионные присадки. Стандартные фильтры слипались за сутки, а их кассетные модули с тефлоновым покрытием отработали положенные 6000 часов.

Частая головная боль — когда финансовый директор требует унификацию фильтрующих элементов. Объясняешь, что для закалочных масел и для водосмешиваемых СОЖ нужны разные материалы — бесполезно. Как-то пошли на поводу, закупили 'универсальные' картриджи корейского производства. Результат — на обработке жаропрочных сталей температура в зоне резания подскакивала до 120 градусов, масло начало коксоваться на фильтрах. Чистка обошлась дороже всей экономии.

Кстати, про ресурс — многие не учитывают цикличность нагрузок. На том же предприятии Ruizhaohe в спецификациях честно указывают: номинальная производительность дается для постоянного режима, а при пиковых выбросах (например, при глубоком сверлении) запас по мощности должен быть минимум 40%. Мы это правило вывели опытным путем после случая с разрушением сепаратора в центробежном блоке — когда оператор одновременно запустил загрузку шести паллет в системе обработки масляного тумана.

Никогда не забыву монтаж на заводе в Твери — проектировщики разместили воздуховоды над линией конвейера, а потом выяснилось, что вибрация от ковшовых элеваторов вызывает резонанс в алюминиевых трубах. Пришлось экстренно ставить демпферы, перекладывать трассы. Теперь всегда требуем провести вибродиагностику перед установкой процессоров масляного тумана.

Еще нюанс — совместимость с системами ЧПУ. Некоторые производители (например, тот же Ruizhaohe) предлагают готовые модули интеграции с Sinumerik и Fanuc, но это работает только с современными сериями оборудования. На старых станках приходится ставить внешние датчики давления — и тут начинаются танцы с калибровкой.

Мало кто учитывает, что тонкодисперсная масляная взвесь в смеси с металлической пылью — это готовый топливный аэрозоль. На одном из заводов Урала чуть не случилось возгорания в вытяжном коллекторе — искра от статики плюс концентрация выше НПВ. После этого случая мы всегда дополнительно ставим искрогасители, хотя в базовых комплектациях их часто нет.

Сейчас присматриваюсь к системам с циклонными предварительными сепараторами — у китайских производителей вроде Ruizhaohe есть интересные разработки с керамическими соплами. Но пока не решаюсь рекомендовать — в наших условиях с перепадами температур возможно обледенение. Коллеги из Челябинска пробовали — при -35°С на улице и +22°С в цехе конденсат забивал каналы за смену.

Из новшеств — начинают появляться системы с датчиками качества воздуха на выходе. Но пока это больше маркетинг — реальной подстройки параметров фильтрации я не видел. Хотя у того же Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. в описании моделей для обрабатывающих центров заявлена функция автоматической регулировки скорости вентиляторов в зависимости от показаний сенсоров.

Главный урок — не существует универсальных решений. Даже проверенные производители процессоров масляного тумана не могут заранее предугадать все нюансы эксплуатации. Например, мы только через полгода узнали, что при обработке бронзы образуется пыль с абразивными свойствами — она за неделю выводила из строя стандартные полиэстеровые фильтры.

Сейчас всегда настаиваю на пробной эксплуатации — хотя бы на одном станке в течение месяца. Только так можно увидеть реальное поведение системы: как ведет себя оборудование при перепадах напряжения, как влияет влажность на работу электростатических блоков, как часто требуется чистка в конкретных условиях. Теоретические расчеты — это хорошо, но практика всегда вносит коррективы.