Когда слышишь 'производители систем контроля масляного тумана', первое, что приходит в голову — это гигантские установки с немецкой автоматикой. Но в реальности 80% российских предприятий до сих пор используют либо самодельные кожухи, либо устаревшие циклонные системы, которые больше напоминают пылесосы из советского прошлого. За 15 лет работы с промышленной вентиляцией я видел, как директора годами мирятся с масляной пленкой на станках, пока не столкнутся с проверкой Роспотребнадзора или поломкой ЧПУ из-за забитых маслом датчиков.

Помню, как в 2010-х на одном из подмосковных заводов пытались адаптировать советские батарейные циклоны под современные обрабатывающие центры. Инженеры гордились экономией — переделали старую систему за копейки. Но через полгода эксплуатации выяснилось: тонны масляного аэрозоля оседали на крыше цеха, а фильтры требовали чистки каждые две смены. Именно тогда стало ясно, что полумеры здесь не работают.

Современные системы контроля масляного тумана построены на принципе многоступенчатой фильтрации. Первая ступень — механическая сетка для крупных капель, вторая — коалесцирующие картриджи из стекловолокна. Но ключевой момент, который часто упускают: эффективность на 90% зависит от правильного подбора скорости потока. Слишком высокая — капли не успевают сливаться, слишком низкая — масло оседает в воздуховодах.

Особенно проблемными всегда были участки с СОЖ на основе минеральных масел. В отличие от синтетических эмульсий, они образуют устойчивый аэрозоль с частицами менее 5 микрон. Такие 'проходят' даже через некоторые HEPA-фильтры. Пришлось на практике убедиться, что для таких случаев нужны системы с предварительным охлаждением воздуха — но это уже совсем другая цена вопроса.

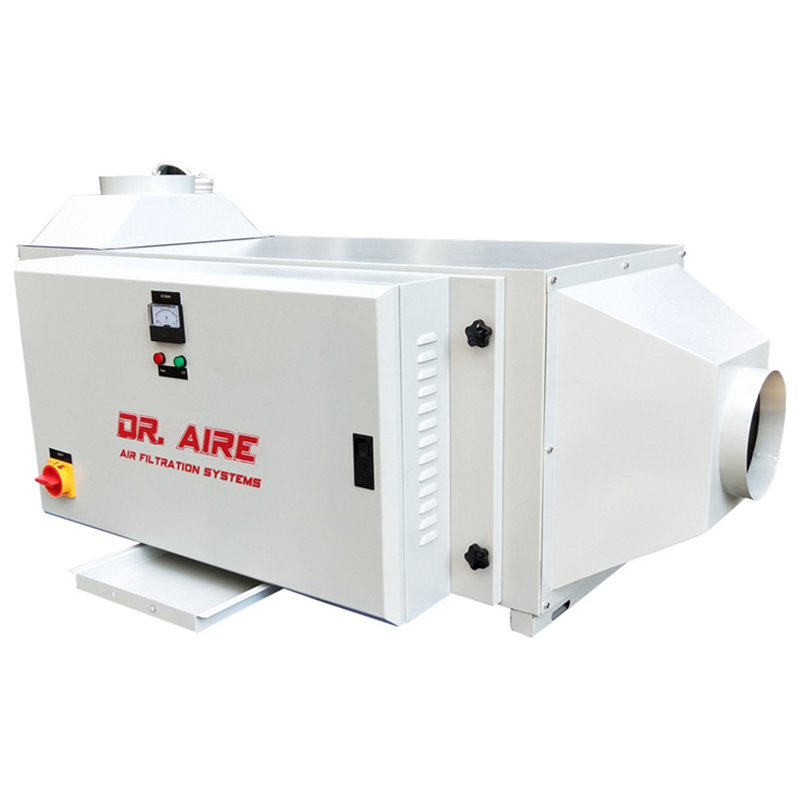

Когда в 2015 году мы впервые рассматривали оборудование от Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd., коллеги крутили у виска. Мол, китайские фильтры — это картон и пластмасса. Но их установка RZH-MF-3000 оказалась с продуманной конструкцией: разборный корпус из нержавеющей стали, кассетные фильтры с антиадгезионным покрытием. Главное — они предусмотрели дренажную систему с подогревом, что для российских зим критически важно.

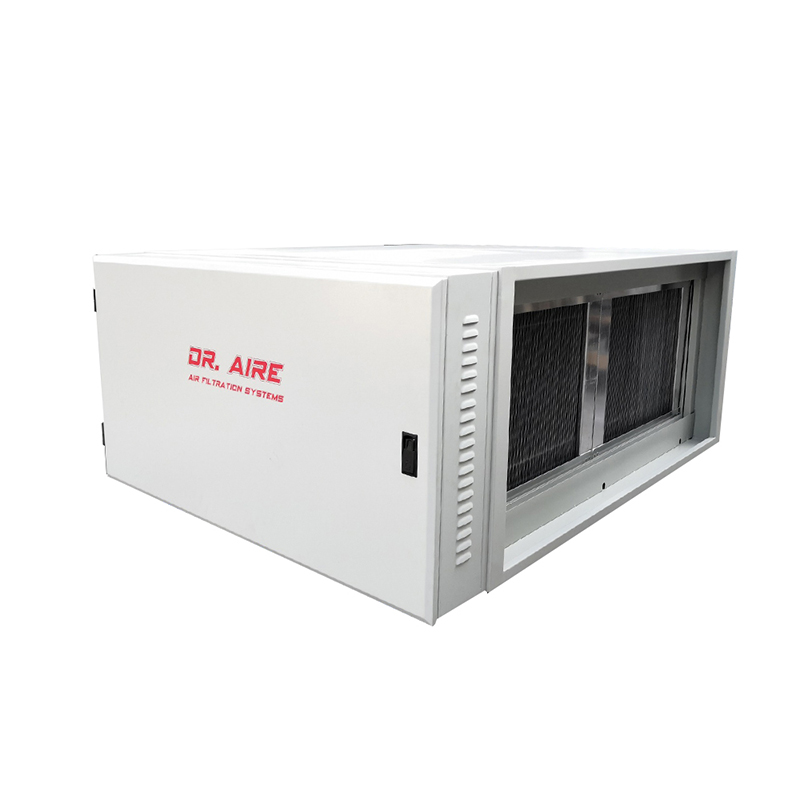

Сейчас на их сайте draire.ru можно увидеть, как эволюционировали их решения: от простых вытяжных зонтов до комплексных систем с датчиками перепада давления. Кстати, про датчики — это отдельная история. В ранних моделях 2018 года они ставили дешевые сенсоры, которые залипали после контакта с эмульсионными маслами. Сейчас перешли на мембранные датчики, и это сразу снизило количество ложных срабатываний.

Но есть нюанс, который редко озвучивают продавцы: китайские производители часто экономят на толщине металла в несущих конструкциях. В спецификациях пишут 'оцинкованная сталь', но не указывают, что это 0.8 мм вместо стандартных 1.2 мм. Для Европы может и сгодится, но в нашем цеху с вибрацией от ковочных молотов такие панели начинают 'играть' уже через год.

Самая частая ошибка — установка фильтров без учета турбулентности. Как-то пришлось переделывать систему на заводе в Липецке: монтажники разместили воздухозабор в метре от вытяжного вентилятора. В результате масляный туман просто гонялся по кругу, а КПД упал до 40%. Пришлось добавлять направляющие жалюзи и менять конфигурацию воздуховодов.

Еще один момент — расположение дренажных трубок. В зимний период при отрицательных температурах конденсат замерзал и блокировал систему. Пришлось разрабатывать обогреваемые сливы с термостатами — решение простое, но о нем почему-то никогда не пишут в технической документации.

Отдельно стоит сказать про обслуживание. Многие думают, что коалесцирующие фильтры можно продувать сжатым воздухом. На практике это лишь ухудшает ситуацию — микрочастицы масла глубже проникают в структуру материала. Правильный подход — своевременная замена кассет с промывкой в ультразвуковых ваннах. Но где вы видели производство, где бы это реально соблюдали?

Когда пытаешься убедить руководство вкладываться в нормальные системы контроля масляного тумана, цифры по защите окружающей среды работают хуже, чем расчеты по сохранению оборудования. На том же липецком предприятии мы посчитали: замена датчиков позиционирования на пяти координатных станках обходилась в 300+ тысяч рублей ежегодно. Качественная система фильтрации окупилась за 14 месяцев.

Еще один неочевидный момент — энергопотребление. Современные вентиляторы с частотными преобразователями потребляют на 30-40% меньше энергии, но требуют квалифицированного обслуживания. Многие предприятия экономят на сервисе, в результате регуляторы работают в базовом режиме, сводя на нет всю экономию.

Сейчас наблюдаем интересный тренд: средние производители типа Ruizhaohe начали предлагать системы мониторинга в реальном времени. Не то чтобы это была революция, но возможность удаленно отслеживать перепад давления на фильтрах действительно помогает планировать обслуживание. Хотя в наших реалиях чаще смотрят на механические манометры — надежнее и дешевле.

Если раньше главным был вопрос 'как уловить', то сейчас все чаще звучит 'куда девать'. Собранное масло — это не отход, а ценное сырье. На передовых производствах уже внедряют системы сепарации с возможностью повторного использования СОЖ. Правда, для этого нужна строгая дисциплина применения масел — без смешивания разных типов.

Вижу, как постепенно стирается грань между европейскими и азиатскими производителями. Те же китайские компании уже не просто копируют решения, а предлагают интересные инженерные находки. Например, в последних моделях Ruizhaohe появились кассеты с переменной плотностью — для разных типов аэрозолей. Это явный ответ на запросы рынка.

Но фундаментальные проблемы остаются: большинство предприятий по-прежнему рассматривает системы очистки как неизбежное зло, а не как инвестицию. Пока не изменится этот подход, мы будем наблюдать ту же картину: дорогое оборудование, обслуживаемое кустарными методами. Хотя те, кто прошел этот путь, уже понимают — сэкономить на качественной фильтрации не получится. Рано или поздно придется платить либо производителю, либо ремонтным бригадам.