Если честно, до сих пор встречаю мастеров, которые уверены, что масляный туман в цеху — это просто досадная мелочь. Мол, проветрил помещение — и порядок. Но когда видишь, как за полгода масляная плёнка убивает направляющие станочные каретки, а фильтры вентиляции забиваются намертво, понимаешь: без нормального сепаратора тут не обойтись. Причём не любого, а именно того, который справится с конкретными условиями — например, с эмульсиями от шлифовальных станков или аэрозолем от высокооборотных фрезеровок.

Помню, на одном из заводов поставили центробежный сепаратор — вроде бы проверенная схема. Но через три месяца эксплуатации выяснилось: он не справляется с мельчайшими каплями эмульсии от шлифовальных линий. Оказалось, конструкция не учитывала специфику постоянных перепадов давления в системе. Пришлось переделывать всю схему отвода, добавляя каскадные фильтры — дорого и неэффективно.

Ещё один частый провал — когда пытаются экономить на материалах корпуса. Видел сепараторы из обычной стали, которые в условиях химически агрессивной эмульсии начинали ржаветь изнутри уже через полгода. При этом замена выходила дороже, чем изначальная покупка версии из нержавейки. Вот и получается, что экономия в 15-20% оборачивается двойными затратами через год.

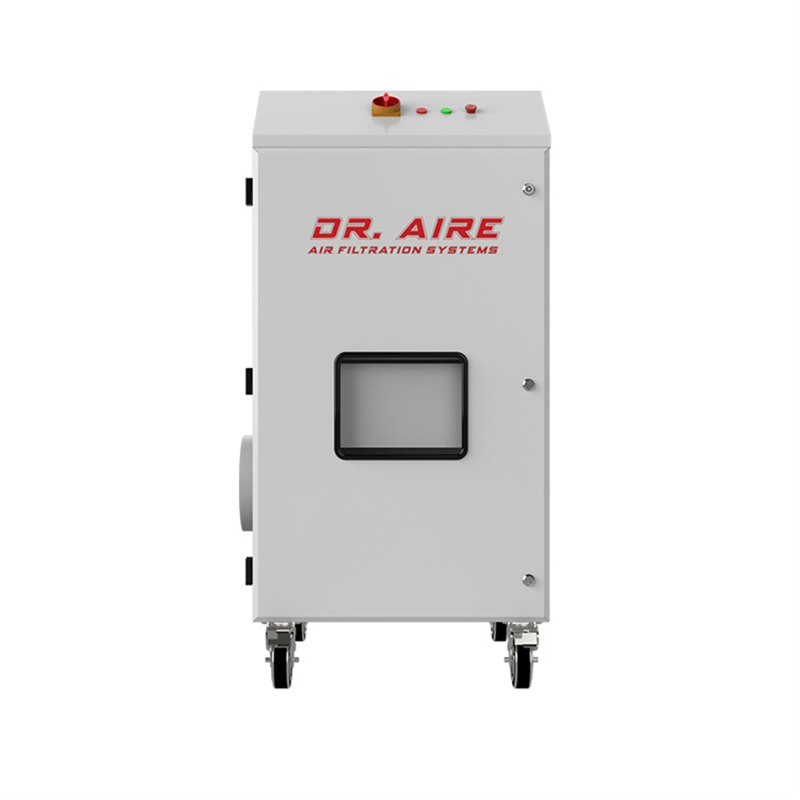

Кстати, о материалах: в сепараторах масляного тумана от Dongguan RuiZhaoHe Environmental Protection Equipment Co., Ltd. используют алюминиевые сплавы с антикоррозийной обработкой — решение простое, но почему-то редкое на рынке. На их сайте draire.ru есть технические отчёты по испытаниям в условиях высокой влажности — полезно почитать перед выбором.

Советую всегда смотреть не на паспортную производительность, а на реальные тесты. Например, для токарных групп с ЧПУ важно, чтобы сепаратор держал пиковые выбросы при работе с охлаждающими жидкостями — у нас как-то система не справилась с резким выбросом эмульсии при сверлении глубоких отверстий, пришлось ставить дополнительный отстойник.

Обращайте внимание на простоту обслуживания — я за то, чтобы фильтрующие элементы менялись без разбора половины конструкции. В некоторых моделях сепараторов масляного тумана замена кассет занимает до двух часов, а это простои. У китайских коллег из Dongguan RuiZhaoHe продуманы быстросъёмные механизмы — мелочь, но в цеху это ценится.

Кстати, о брендах: компания Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd., работает с 2006 года, и их оборудование часто встречал на производствах с жёсткими условиями — например, в цехах с постоянной работой шлифовальных автоматов. Их сепараторы хорошо показывают себя при высоких температурах масляных аэрозолей — до 95°C.

Самая частая ошибка — неправильный расчёт длины воздуховодов до сепаратора. Видел случаи, когда из-за излишне длинных труб терялось до 40% эффективности. Приходилось переваривать всю систему, перенося сепаратор масляного тумана ближе к станкам — дорого и неудобно.

Ещё момент: многие забывают про виброизоляцию. Если сепаратор стоит прямо на станине станка, со временем от вибрации разрушаются сварные швы. Мы сейчас всегда ставим демпферные прокладки — дешёвое решение, которое продлевает срок службы на годы.

Кстати, на draire.ru есть неплохие схемы обвязки для разных типов станков — от фрезерных до шлифовальных. Особенно полезны решения для линий с несколькими источниками масляного тумана — там нужна особая геометрия подводящих патрубков.

Регулярность — ключевой фактор. Но не слепая замена фильтров по графику, а контроль фактического состояния. Мы как-то перешли на мониторинг перепада давления до и после сепаратора — это позволило увеличить межсервисные интервалы на 30% без потери эффективности.

Советую вести журнал отказов — так проще выявлять слабые места. Например, у нас на одном из сепараторов масляного тумана постоянно выходили из строя датчики давления — оказалось, проблема в конденсате. Установили дополнительные влагоотделители — ситуация исправилась.

Кстати, у Dongguan RuiZhaohe есть интересное решение — сепараторы со встроенными датчиками перепада давления и возможностью подключения к системе мониторинга. Для современных цехов с автоматизацией — то что нужно.

Сейчас активно тестируем комбинированные системы — где центробежные сепараторы работают в паре с электростатическими блоками. Для особо мелких аэрозолей (менее 0,3 мкм) это даёт почти 100% эффективность. Правда, стоимость решения выше, но для чистых помещений или медицинского производства — идеально.

Интересное направление — сепараторы с функцией рекуперации масла. Видел у китайских коллег экспериментальные модели, где до 85% масла возвращается в систему. Пока дорого, но для крупных производств с высоким расходом смазочно-охлаждающих жидкостей — перспективно.

Если говорить о готовых решениях, то на draire.ru у Dongguan RuiZhaohe есть каталог сепараторов именно для промышленных станков — от компактных моделей для отдельных единиц оборудования до систем централизованной очистки. Причём в описаниях указаны реальные условия испытаний — с какими типами масел и эмульсий работали, при каких температурах. Это ценно, когда нужно подобрать оборудование под конкретные задачи.