Когда слышишь 'фильтр для масляного тумана', первое, что приходит в голову — обычная металлическая сетка в вытяжке. Но на практике это лишь верхушка айсберга. Многие до сих пор путают принцип осаждения с механической фильтрацией, а потом удивляются, почему оборудование захлебывается эмульсией.

В 2012 году на одном из заводов в Шэньчжэне столкнулись с классической проблемой: после установки фильтров для масляного тумана с алюминиевыми кассетами воздуховоды продолжали покрываться липким налетом. Оказалось, частицы меньше 5 микрон свободно проходили через ячейки. Тогда и начали экспериментировать с комбинацией материалов.

Стекловолокно давало хорошее улавливание, но создавало сверхнормативное сопротивление. Полиэстер держал давление, но быстро терял форму при температуре выше 80°C. Методом проб и ошибок пришли к трехслойной структуре: грубая сетка — коалесцирующий слой — финишная мембрана.

Кстати, именно тогда обратили внимание на оборудование Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — их подход к кассетным блокам с перекрестными ребрами жесткости решил проблему провисания. Не реклама, просто факт: с 2006 года они как раз специализируются на таких задачах.

Часто заказчики требуют 'максимальную эффективность', не учитывая скорость потока. А ведь при превышении 2,5 м/с даже лучший фильтр для масляного тумана начинает работать как вентилятор — выдувает капли обратно. Пришлось разрабатывать таблицу поправочных коэффициентов для разных типов станков.

Особенно коварны зоны сварки под флюсом — там масляный туман смешивается с оксидами металлов, создавая абразивную взвесь. Стандартные ПВХ-панели здесь изнашивались за полгода. Перешли на полипропилен с антистатической пропиткой, но это увеличило стоимость на 15%. Альтернативу искали через техподдержку draire.ru — их инженеры подсказали вариант с каналами переменного сечения.

Самое неприятное, когда неправильно рассчитываешь точку росы. Помню случай на гальваническом производстве: конденсат в воздуховодах смешивался с маслом и стекал обратно на заготовки. Пришлось переделывать всю систему подогрева.

В Новосибирске устанавливали систему улавливания для токарного цеха. По проекту — идеально, но после запуска масло начало скапливаться в нижних коленах воздуховодов. Оказалось, монтажники забыли сделать уклоны в 3 градуса к дренажным отверстиям. Пришлось врезать дополнительные сифоны.

Другой пример: в цехе ЧПУ-станков использовали фильтры с автоматической продувкой. Через месяц операторы стали жаловаться на запах гари. Вскрыли — оказалось, таймер был настроен на очистку каждые 15 минут, но при таком режиме ТЭНы не успевали остывать. Сейчас рекомендуем привязывать цикл очистки к дифференциальному давлению.

Кстати, на сайте draire.ru есть довольно адекватный калькулятор подбора — мы иногда используем его для предварительных прикидок, хотя потом все равно делаем поправку на местные условия.

Производители редко упоминают, что фильтр для масляного тумана теряет эффективность при неравномерной нагрузке. Если на линию поставить пять станков, а работать будут только два, в режиме частичной нагрузки возникнут обратные токи. Приходится ставить заслонки с сервоприводами.

Еще нюанс: некоторые думают, что достаточно менять кассеты раз в полгода. Но при интенсивной работе лучше оценивать состояние визуально — видели случаи, когда за три месяца образовывалась пробка из полимеризованного масла. Сейчас советуем заказчикам вести журнал перепада давления.

Интересный опыт получили при работе с вакуумными системами — там вообще другая физика процесса. Пришлось консультироваться со специалистами из Dongguan Ruizhaohe, они как раз занимались подобными задачами для литейных производств.

Пробовали внедрять систему с циклонным предварительным отделением — теория гласила, что это увеличит межсервисный интервал. На практике оказалось, что для частиц менее 10 микрон циклон бесполезен, а именно они создают устойчивый туман. От идеи отказались.

Сейчас экспериментируем с материалами с памятью формы — интересно, как они поведут себя при перепадах температур. В лабораторных условиях есть прирост в 7-8% по ресурсу, но стоимость пока непрактичная.

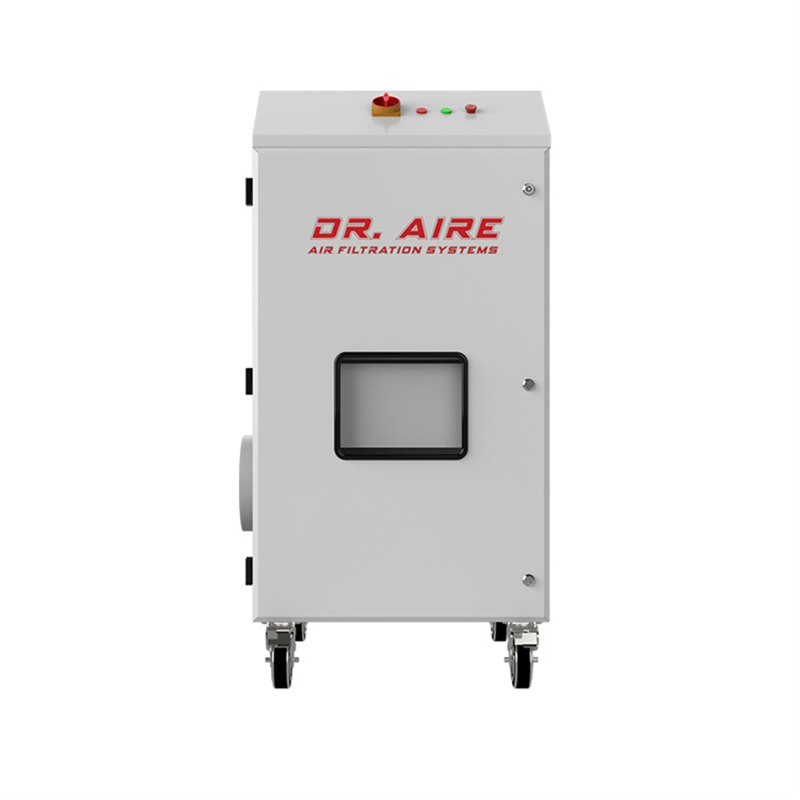

Если говорить о трендах, то грамотный фильтр для масляного тумана сегодня — это не просто железная коробка с наполнителем. Это система с датчиками, самонастраивающимися заслонками и прогнозированием нагрузки. Как раз то, над чем работают в draire.ru для своих промышленных решений.

Главный урок за эти годы: не бывает универсальных решений. То, что работает на фрезерном участке, бесполезно в зоне закалки. Приходится каждый раз подбирать конфигурацию под конкретный технологический процесс.

Сейчас при подборе оборудования всегда смотрю не на паспортные данные, а на отчеты испытаний в рабочих условиях. Например, некоторые производители указывают эффективность 99% для частиц от 0,3 микрона, но при тестах оказывается, что это достижимо только в идеальных лабораторных условиях.

Если резюмировать — современный фильтр для масляного тумана должен быть не столько эффективным уловителем, сколько предсказуемым элементом системы. Чтобы можно было точно спрогнозировать, когда он потребует обслуживания и как поведет себя при изменении нагрузки. Именно этот подход, кстати, прослеживается в решениях компании с сайта draire.ru — они делают акцент на контролируемости параметров, а не на рекламных цифрах.