Когда слышишь про ?экономичные системы очистки?, сразу представляется что-то слабенькое, почти одноразовое — знаю, многие цеха так и думают, пока не столкнутся с реальными затратами на замену фильтров или внезапный простой из-за забитой вытяжки. На деле экономичность тут — про совокупную стоимость владения, а не ценник при покупке. Вот, к примеру, на том же фрезерном участке, где эмульсия летит как туман, мы ставили сначала дешёвые циклонные уловители — через полгода вентиляторы начинают гудеть, будто трактор, а на стенах всё равно оседает масляная плёнка. Пришлось пересматривать подход.

Если брать типовые картриджные системы — да, они задерживают капли, но когда речь идёт о мелкодисперсном тумане от скоростных шпинделей (особенно при сухой обработке), тут уже нужна многоступенчатая очистка. Помню, на одном из токарных комплексов пытались сэкономить, поставив фильтры с бумажными модулями — через две недели сопротивление возросло настолько, что вытяжка просто перестала забирать воздух. Пришлось экстренно менять всю систему, теряя сутки производства.

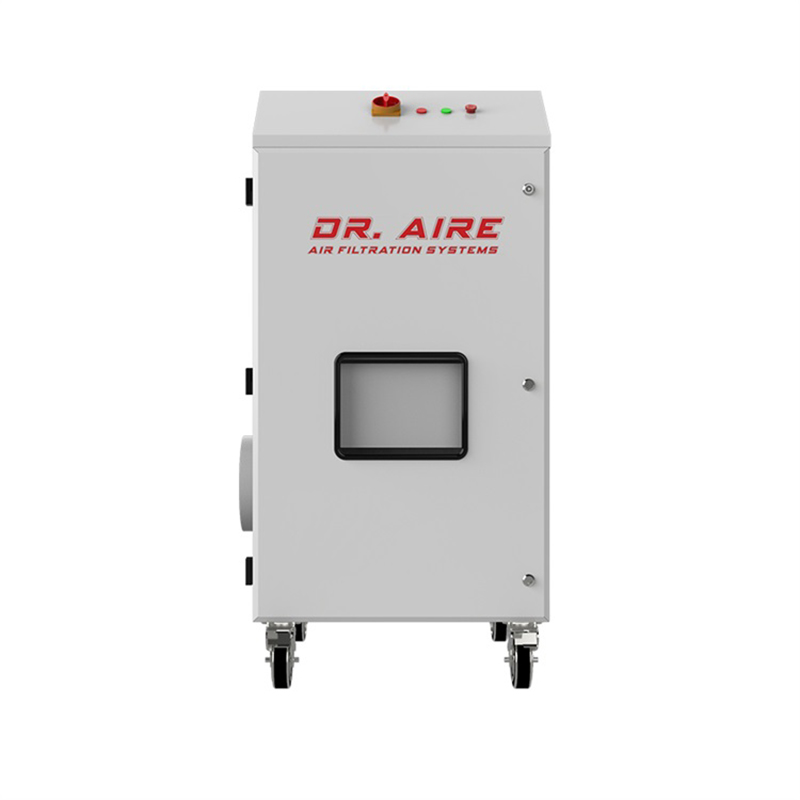

Ключевой момент — учёт температуры масляной взвеси. Летом, когда в цехе +30°, частицы становятся мельче, и грубые фильтры их просто не улавливают. Приходится либо добавляем электростатический блок (что удорожает конструкцию), либо использовать комбинированные материалы с градиентной структурой — как в установках Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd., где сетчатые префильтры совмещены с HEPA-барьерами. Кстати, их сайт https://www.draire.ru стоит глянуть — там есть схемы именно для условий высоких нагрузок.

Ещё один нюанс — вибрация. Обычные корпуса фильтров на фрезерных станках со временем дают микротрещины по сварным швам, и начинаются протечки. Мы сейчас всегда проверяем антивибрационные прокладки на креплениях — мелочь, а снижает количество внеплановых чисток.

Когда в 2018-м считали окупаемость для участка ЧПУ, смотрели не только на цену оборудования, но и на периодичность замены картриджей. Лучшие показатели были у систем с автоматической регенерацией — те же рукавные фильтры с импульсной продувкой. Да, дороже на старте, но за два года эксплуатации экономия на расходниках перекрыла разницу.

Часто упускают энергопотребление. Вентиляторы на постоянном токе (например, в серии RZH-ECO от Ruizhaohe) против обычных асинхронных двигателей экономят до 40% электричества — для цеха, где работают 10+ станков, это тысячи киловатт в месяц.

Важный момент — унификация. Если на каждом станке свой тип фильтра, склады превращаются в склад запчастей. Мы сейчас стремимся к 2-3 типоразмерам для всего парка оборудования — даже если один фильтр немного дороже, оптовая закупка и сокращение логистики дают выгоду.

Самая частая проблема — неправильный подбор производительности. Ставят фильтр с пропускной способностью 2000 м3/час на станок, который генерирует 2500 м3/час — и удивляются, почему туман остаётся. Лучше брать с запасом 15-20%, особенно для тяжёлых режимов резания.

Размещение воздуховодов — отдельная тема. Как-то пришлось переделывать систему на участке продольного строгания: из-за близкого изгиба трубы создавалось обратное давление, и часть масла оседала внутри каналов. Чистка заняла три дня — дороже, чем профессиональный расчёт на этапе проектирования.

Не экономьте на датчиках перепада давления! Без них обслуживающий персонал узнаёт о засорении только когда уже поздно — либо фильтр рвётся, либо двигатель перегревается. Автоматика с оповещением хоть и добавляет стоимость, но предотвращает простои.

Сравнивали на гидроабразивной резке фильтры из полиэстера и стекловолокна — второй держит нагрузку дольше на 30%, но требует аккуратной утилизации. Для большинства задач хватает и полиэстера с антистатической пропиткой.

Интересный опыт был с угольными постфильтрами — их ставили для устранения запаха от отработанного масла. Эффект есть, но менять их приходится чаще, чем указано в спецификациях — видимо, из-за высокой влажности в нашем регионе. Возможно, стоит рассмотреть варианты с осушительными кассетами.

Сейчас тестируем на одном из расточных станков кассеты с нано-покрытием — производитель обещает увеличение срока службы в 1.5 раза. Пока за три месяца видно, что сопротивление растёт медленнее, но итоги подведём через полгода непрерывной работы.

Компания Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. работает с 2006 года — для ниши очистного оборудования это солидный срок. Их установки часто проектируют с учётом специфики металлообработки — например, в моделях для шлифовальных станков сразу заложены усиленные префильтры для абразивной пыли.

На сайте draire.ru можно посмотреть технические отчёты по тестам в реальных условиях — это ценно, когда нужно убедить руководство в целесообразности инвестиций. Особенно импонирует, что там нет громких маркетинговых заявлений, только факты и цифры.

Из практического: их модульные системы позволяют наращивать мощность без полной замены — мы так делали на гальваническом участке, когда добавили две новые ванны. Сэкономили и на оборудовании, и на монтаже.

Кстати, их сервисные инженеры всегда уточняют параметры масла — вязкость, температура вспышки. Это важно, потому что для минеральных и синтетических масел могут потребоваться разные материалы фильтрующих элементов.

Экономия — это не про самую дешёвую покупку, а про минимальные затраты в течение 5-7 лет. Всегда считайте стоимость владения: цена оборудования + монтаж + расходники + электроэнергия + возможные простои.

Не стесняйтесь требовать тестовые отчёты — нормальный производитель, как Ruizhaohe, предоставляет данные по эффективности очистки именно для вашего типа станков.

И главное — планируйте систему с запасом на будущее расширение парка. Лучше поставить фильтр чуть мощнее сегодня, чем переплачивать за реконструкцию воздуховодов завтра.