Когда слышишь про 'экономичные' системы очистки, первое, что приходит в голову — это компромисс между ценой и эффективностью. Но на практике часто оказывается, что дешёвые установки просто не справляются с реальными нагрузками механообработки. За 15 лет работы с промышленной вентиляцией я видел, как цеха превращаются в туманное месиво из-за неправильного подхода к выбору оборудования.

Начну с распространённой ошибки: многие думают, что для удаления масляного тумана достаточно обычного фильтра грубой очистки. Но в условиях интенсивной работы многошпиндельных станков образуется не просто туман, а эмульсия с частицами от 0.01 до 5 микрон. Такая взвесь быстро забивает простые картриджи, снижая производительность на 40% уже через две недели эксплуатации.

Особенно проблематично это проявляется при обработке титановых сплавов — здесь масляный туман сочетается с абразивной пылью. Один из наших клиентов в Ижевске сначала установил бюджетные коллекторы, но через месяц столкнулся с необходимостью ежедневной чистки фильтров. Пришлось перепроектировать всю систему с учётом специфики производства.

Интересно, что китайские производители часто предлагают якобы универсальные решения, но без адаптации к российским условиям они работают неэффективно. Например, оборудование от Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — а именно их установки серии RZH-VMF — изначально требовали доработки системы предварительной сепарации для наших зимних температур.

Настоящая экономия начинается не с низкой закупочной цены, а с совокупной стоимости владения. Возьмём для примера наш проект в цехе ЧПУ под Казанью: после анализа эксплуатационных расходов выбрали трёхуровневую систему очистки с циклонным предотделителем. Это позволило увеличить интервал замены HEPA-фильтров с 3 до 8 месяцев.

Важный нюанс, который часто упускают — энергопотребление вентиляторов. Современные коллекторы с частотным регулированием, такие как те, что мы сейчас поставляем с завода Dongguan Ruizhaohe, позволяют снизить энергозатраты на 25-30% благодаря адаптивной работе двигателей. Но здесь есть подвох: при неправильной настройке автоматики этот эффект сводится к нулю.

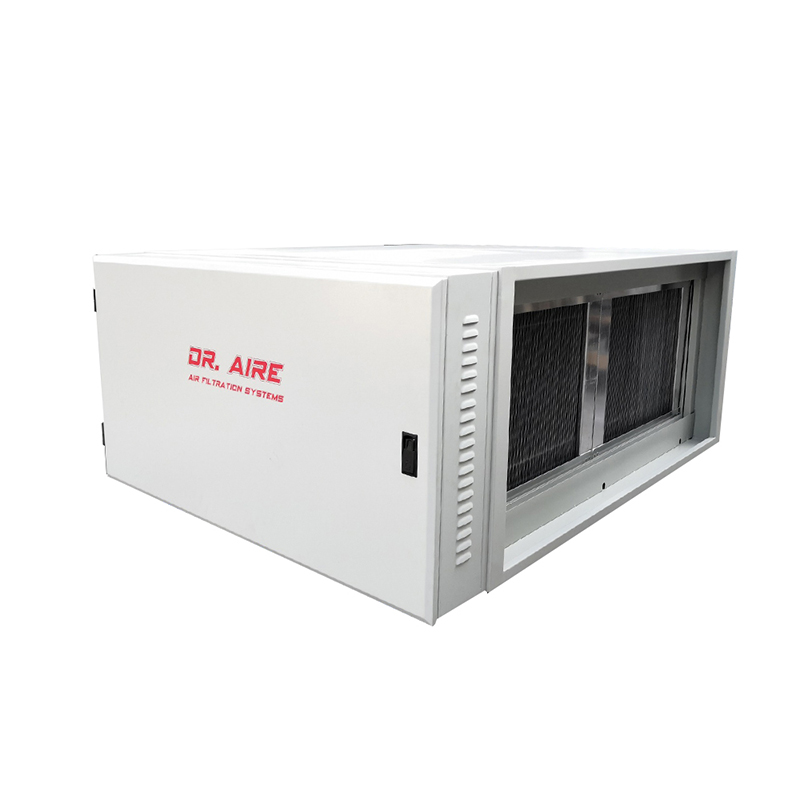

Особенно ценным оказался опыт использования комбинированных фильтров — когда за механическим отсекателем следует электростатический блок. Такая схема, кстати, реализована в модельном ряде на draire.ru для литейных цехов. Но для фрезерных операций с обильным СОЖ мы всё же рекомендуем добавлять коалесцирующий модуль.

Самая частая проблема на объектах — неправильная разводка воздуховодов. Помню случай в Перми, где из-за чрезмерной длины горизонтальных участков (свыше 12 метров) в системе создавалось обратное давление, что приводило к проскокам масляной взвеси. Пришлось переделывать всю трассу с установкой дополнительных дренажных колен.

Сервисное обслуживание — отдельная головная боль. Многие производители экономят на доступности к ключевым узлам. В этом плане удачной находкой оказались коллекторы Dongguan Ruizhaohe с выдвижными блоками фильтров — замена занимает не более 15 минут против стандартных 40-50. Хотя в первых поставках 2018 года были проблемы с герметичностью быстросъёмных соединений.

Сейчас мы всегда рекомендуем клиентам предусматривать резервные линии для отключения секций на обслуживание. Это кажется очевидным, но на 7 из 10 объектов про это забывают, потом останавливать всё производство для чистки одного коллектора.

Температурный режим — критически важный фактор. Китайское оборудование, включая продукцию Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd., рассчитано на мягкий климат. При отрицательных температурах возникают проблемы с вязкостью масла в дренажных системах. Пришлось разрабатывать подогрев сливных магистралей — простое, но эффективное решение.

Ещё один момент — качество электроэнергии. Стабилизаторы напряжения стали обязательным компонентом после того, как на трёх объектах вышли из строя блоки управления из-за скачков в сети. Интересно, что в новых поставках с 2022 года Dongguan Ruizhaohe начала устанавливать более устойчивую электронику, видимо, накопили статистику по разным рынкам.

Сейчас мы тестируем гибридную систему с байпасными каналами для сезонной перестройки режимов работы. Зимой часть воздуха рециркулирует для поддержания температурного баланса, летом — полный забор наружного воздуха. Экономия на подогреве в зимний период достигает 15-18%.

Сейчас активно развивается направление рекуперации тепла от вытяжного воздуха. В экспериментальном цехе в Тольятти мы установили систему с пластинчатым рекуператором, который отбирает тепло от очищенного воздуха и подогревает приточный. Экономия на отоплении зимой составила около 120 тысяч рублей в месяц при первоначальных затратах в 2 млн.

Наблюдается постепенный переход к предиктивному обслуживанию. Датчики перепада давления на фильтрах, подключённые к SCADA-системе, позволяют планировать замену элементов без простоев. Кстати, на draire.ru появились такие опции в комплектах мониторинга — пока базовые, но уже полезные.

Лично я считаю, что будущее за модульными системами, где можно гибко комбинировать ступени очистки под конкретные технологические процессы. Универсальных решений становится всё меньше — и это правильно. Оборудование должно адаптироваться под производство, а не наоборот.

Главный урок за эти годы: экономия должна быть умной. Дешёвый коллектор, требующий постоянного обслуживания и потребляющий лишнюю энергию, в итоге обходится дороже качественного оборудования. При выборе нужно анализировать не только ценник, но и эксплуатационные характеристики на horizon 5-7 лет.

Для большинства российских предприятий оптимальным выглядит подход с поэтапным внедрением. Сначала — базовая механическая очистка, потом добавление электростатических блоков, затем система рекуперации. Такой путь прошли мы с Dongguan Ruizhaohe за последние 5 лет, и результаты подтверждают эффективность этого подхода.

Сейчас, глядя на новые модели коллекторов, вижу, что производители стали учитывать реальные потребности производства. Появились съёмные дренажные ёмкости, улучшилась эргономика обслуживания, расширился диапазон рабочих температур. Это радует — значит, наш практический опыт не пропадает даром, а превращается в более совершенные технические решения.