Когда речь заходит о борьбе с масляным туманом, многие сразу думают о простых вытяжках или фильтрах грубой очистки — и это главная ошибка. На деле масляный аэрозоль в цехах ведёт себя как хитрая жидкость: часть оседает на станках, часть летит в вентиляцию, а мельчайшие капли проходят сквозь стандартные барьеры. За 15 лет работы с системами очистки воздуха я видел, как неправильно подобранное оборудование превращает цех в скользкую ловушку для рабочих и убивает ресурс станков.

Возьмём типичный случай: механический цех с ЧПУ, где установлены три многошпиндельных станка. Владелец поставил дешёвые вытяжные зонты, уверенный, что этого хватит. Через полгода вентиляционные каналы покрылись липкой эмульсионной грязью, а на потолке образовался масляный налёт. Проблема в том, что масляный туман при работе станков имеет разную фракцию — от крупных брызг до субмикронных частиц. Обычные уловители ловят только первое.

Один наш клиент в Тульской области жаловался, что после мойки деталей эмульсия висит в воздухе неделями. Приехали — смотрим: фильтры угольные, но без предварительной коалесценции. Результат: угольные ячейки забились за две смены, тяга упала на 70%. Пришлось перепроектировать всю систему с нуля, добавив трёхступенчатую очистку.

Кстати, о коалесцентных фильтрах — многие их недооценивают. А ведь это единственный способ собрать те самые капли 0.5-10 мкм, которые не видны глазу, но оседают в лёгких. Мы как-то экспериментировали с разными материалами фильтров: стекловолокно, полипропилен, нержавеющая сетка. Выяснилось, что для российских зим критична стойкость к перепадам температур — некоторые импортные аналоги трескались при -25°C.

После десятка неудачных внедрений в годах (тогда пытались адаптировать китайские установки под наши условия) поняли: универсальных систем не бывает. Для литейного цеха нужны жаростойкие материалы, для фрезерных участков — частотные регуляторы вентиляторов. Сейчас в Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. (кстати, они с 2006 года в теме) берём за основу их базу, но всегда дорабатываем под конкретный цех.

Например, для завода в Подмосковье делали систему с датчиками давления в реальном времени — чтобы автоматика регулировала мощность в зависимости от количества работающих станков. Экономия на электроэнергии составила около 40% по сравнению с постоянно работающими на полную мощностями.

Важный момент: нельзя просто поставить мощный вентилятор и считать дело сделанным. Избыточная тяга вытягивает вместе с туманом охлаждающую эмульсию из зоны резания — это приводит к перегреву инструмента. Приходится балансировать между эффективностью очистки и технологическими требованиями.

В 2021 году обратился завод из Калуги — жаловались на постоянные жалобы санстанции и частую замену электроники в станках. При диагностике обнаружили: масляная взвесь проникала в шкафы управления, оседала на платах. Стандартные фильтры меняли каждые 2 недели — нерентабельно.

Предложили каскадную систему: сначала лабиринтный уловитель грубых частиц (сбор до 90% эмульсии), потом двухступенчатая коалесценция, и в конце — НЕРА фильтр тонкой очистки. Ключевым стало решение разместить модули не на крыше, а непосредственно над группой станков — чтобы сократить длину воздуховодов.

Через полгода эксплуатации замеры показали снижение концентрации аэрозолей с 18 мг/м3 до 0.8 мг/м3. Но появилась новая проблема: в морозы коалесцентные фильтры обмерзали. Пришлось добавить подогрев входного воздуха — это увеличило стоимость системы на 12%, но сохранило работоспособность зимой.

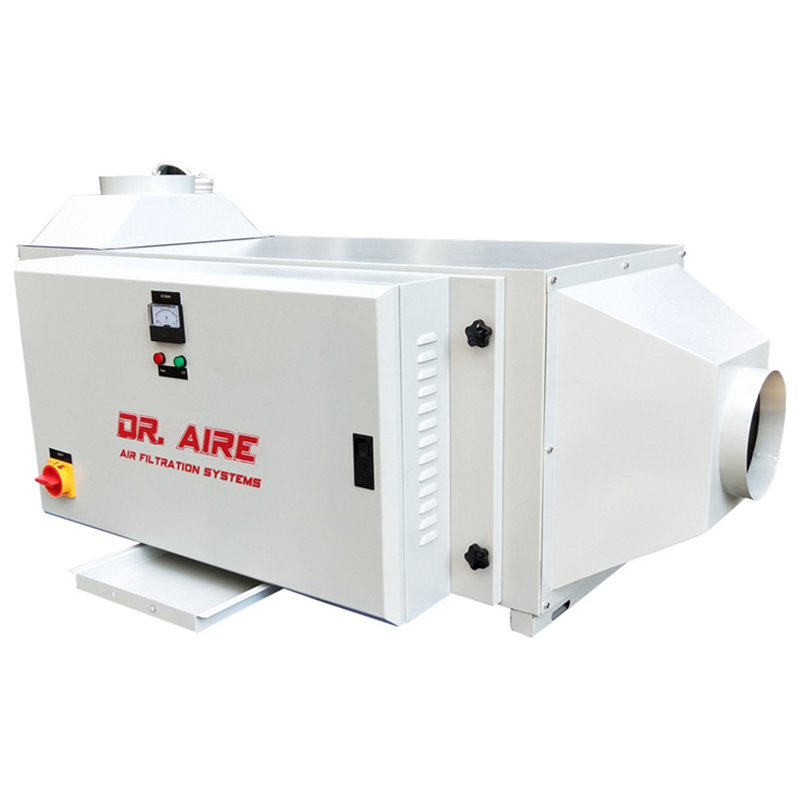

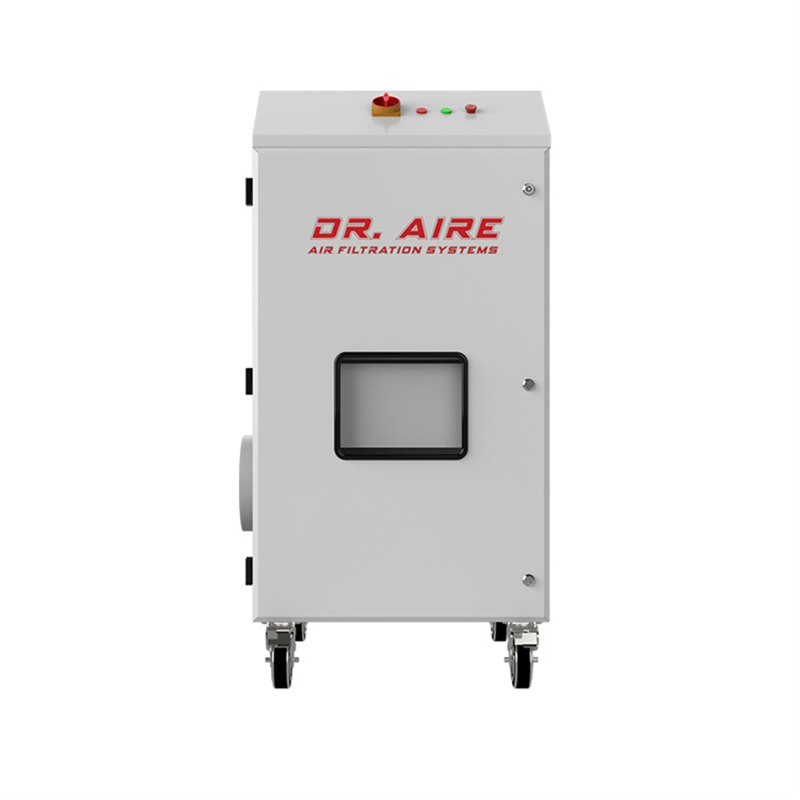

Сейчас на https://www.draire.ru можно увидеть десятки моделей — от компактных фильтров для отдельных станков до централизованных систем. Но по опыту скажу: 80% успеха зависит не от оборудования, а от правильного расчёта воздухообмена и точек забора. Часто вижу, как проектировщики рисуют красивые схемы, не учитывая реальные потоки воздуха в цеху.

Например, в цехах с мостовыми кранами нельзя ставить верхние воздуховоды по центру — кран будет их задевать. Приходится смещать к стенам или делать подвесные модули. Это кажется очевидным, но в трёх из десяти проектов сталкиваемся с такой ошибкой.

Из конкретного оборудования часто рекомендую системы с автоматической промывкой — они дороже на старте, но экономят на обслуживании. Особенно для предприятий с многосменной работой, где нет времени на ежедневное обслуживание фильтров.

Самая распространённая — экономия на воздуховодах. Видел случаи, когда ставили дорогую немецкую фильтрующую установку, а подключали гофрированными алюминиевыми рукавами. Результат: вибрации, потеря давления, шум до 100 дБ. Всегда настаиваю на жестких оцинкованных воздуховодах с плавными поворотами.

Другая ошибка — игнорирование рекуперации. Зимой выбрасывать нагретый воздух из цеха — роскошь. В одном из уральских заводов после установки системы с рекуперацией тепла экономия на отоплении составила около 350 тысяч рублей за зиму.

И последнее — забывают про удобство обслуживания. Фильтры должны меняться без танцев с разборкой пол-системы. Как-то видел конструкцию, где для замены фильтра нужно было демонтировать вентилятор — это абсурд. Сейчас всегда предусматриваем выдвижные кассеты и люки доступа.

За годы работы понял: не существует волшебной кнопки для решения проблем с масляным туманом. Каждый случай требует изучения технологии производства, расположения оборудования и даже режимов работы персонала. Иногда достаточно перенастроить существующую систему вместо покупки новой.

Сейчас часто советую коллегам обращать внимание на разработки Dongguan Ruizhaohe — у них хороший баланс цены и адаптивности решений. Но слепо брать каталог и выбирать модель — путь в никуда. Нужны замеры, расчёты и хотя бы минимальные испытания на месте.

Главный признак правильно работающей системы — когда через месяц эксплуатации рабочие перестают жаловаться на запах масла в воздухе, а технолог не отмечает ухудшения качества обработки. Это тот самый баланс, к которому стоит стремиться.