Если честно, когда слышу про ?высококачественные очистители масляного тумана?, всегда хочется спросить – а что вкладывают в это понятие? У нас в цехах до сих пор встречаю установки, где фильтры меняют раз в полгода, а потом удивляются, почему масляная взвесь оседает на станках с ЧПУ. Главный миф – что достаточно поставить любую систему с маркировкой ?высокопроизводительная?, и проблема исчезнет. На деле же, например, для алюминиевой обработки с охлаждением эмульсией нужны совсем другие параметры, чем для закалочных печей.

Помню, в 2018-м на одном из заводов под Краснодаром поставили немецкие очистители – дорогие, с многоступенчатой системой. Через три месяца эксплуатации выяснилось, что лабиринтные отстойники постоянно забиваются из-за российской привычки смешивать масла разных производителей. Пришлось переделывать узлы под наши реалии – увеличили сепарационные камеры и заменили материал фильтрующих элементов.

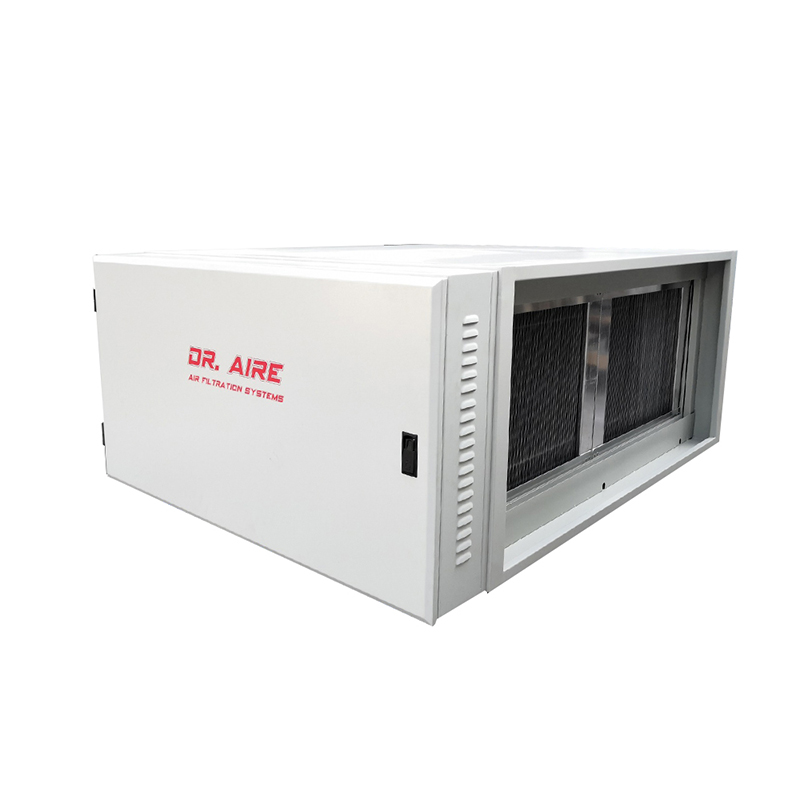

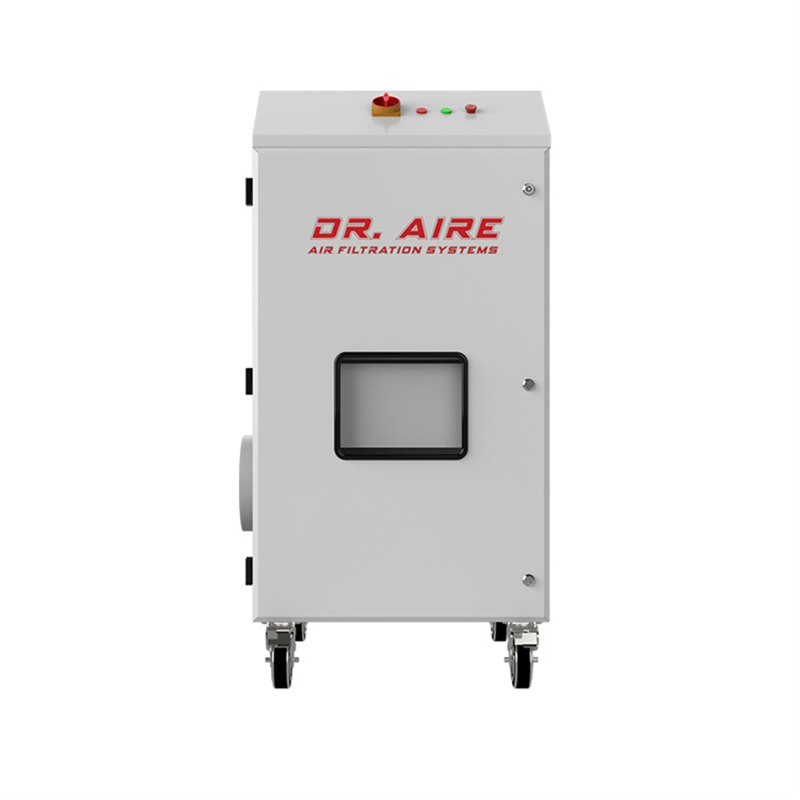

Кстати, о материалах. Стекловолоконные картриджи хороши для мелкодисперсных аэрозолей, но при высоких температурах прессования быстро теряют эффективность. Сейчас склоняюсь к комбинированным решениям – например, в установках Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. используют многослойную компоновку с угольным фильтром на финальной стадии. Это особенно актуально для литейных производств, где есть примеси продуктов горения.

Важный момент, который часто упускают – расположение заборных отверстий. Стандартная ошибка: монтируют вытяжные зонты прямо над станками, не учитывая конвекционные потоки. В результате верхняя часть облака улавливается, а нижние слои циркулируют по цеху. Приходится объяснять, что эффективность очистки зависит не только от оборудования, но и от правильного расчёта аэродинамики помещения.

На металлообрабатывающем заводе в Подольске два года назад внедряли систему с электростатическими осадителями. Теоретически – идеальное решение для частиц менее 5 микрон. Но зимой, при работе вентиляции с подмесом холодного воздуха, начались постоянные пробои из-за конденсата. Пришлось дополнять систему подогревом поступающих потоков – дополнительные затраты, но без этого КПД падал на 40%.

Интересный опыт получили при модернизации очистных систем на предприятии авиастроительного кластера в Самаре. Там важно было сохранить возможность рекуперации тепла – энергоэффективность стояла в техзадании наравне с качеством очистки. Использовали кассетные фильтры с автоматической регенерацией, но столкнулись с необходимостью частой замены уплотнителей. Как выяснилось, вибрация от клепальных станков разрушала силиконовые прокладки. Перешли на фторкаучуковые – проблема исчезла.

Сейчас часто рекомендую обращать внимание на разработки Dongguan Ruizhaohe – у них в модельном ряду есть установки с циклонными предфильтрами, которые хорошо показывают себя при работе с вязкими маслами. На сайте draire.ru можно посмотреть схемы обвязки для разных типов производств – это экономит время при проектировании.

Многие заказчики требуют ?абсолютную очистку?, не понимая, что это влечёт за собой трёхкратное увеличение эксплуатационных расходов. Для 95% российских предприятий достаточно уровня очистки 95-97% – дальнейшее повышение просто нерентабельно. Например, установка HEPA-фильтров после угольных адсорберов даёт прирост всего на 2-3%, но требует регулярных затрат на замену дорогостоящих модулей.

Запомнился случай на заводе автокомпонентов в Тольятти – там технолог настоял на системе тонкой очистки японского производства. Через год эксплуатации выяснилось, что стоимость замены фильтрующих блоков превышает экономию от снижения расходов на техобслуживание оборудования. Перешли на более простые решения с возможностью промывки – экономия составила около 300 тысяч рублей в год без потери качества.

При этом нельзя впадать в другую крайность – пытаться сэкономить на системе вентиляции. Видел объекты, где ставили мощные очистители, но сохраняли старые воздуховоды недостаточного сечения. В результате – повышенное сопротивление потоку, перегруз двигателей и постоянные поломки. Иногда кажется, что проектировщики забывают базовые законы физики.

Самое слабое место большинства систем – не сами фильтры, а механизмы их замены. Китайские аналоги часто требуют полной разборки корпуса для обслуживания, что увеличивает простой с 2 часов до целой смены. В этом плане интересны европейские решения с выдвижными кассетами, но их стоимость часто неприемлема для средних предприятий.

На практике часто сталкиваюсь с тем, что обслуживающий персонал не ведёт журналы замены фильтров. В результате картриджи работают до полного засора, резко возрастает нагрузка на вентиляторы. Один раз в Ростове видел, как из-за этого лопнул сварной шов на воздуховоде – ремонт обошёлся дороже, чем плановая замена всех фильтрующих элементов.

Сейчас при проектировании всегда закладываю датчики перепада давления до и после фильтров – это элементарная страховка. Но многие заказчики отказываются, считая это излишеством. Хотя на том же draire.ru в описании систем всегда акцентируют внимание на необходимости контроля этого параметра – и правильно делают.

Заметил, что за последние пять лет производители стали больше внимания уделять энергопотреблению. Если раньше главным критерием была производительность, то сейчас смотрят на совокупную стоимость владения. Например, в новых моделях Dongguan Ruizhaohe появились частотные преобразователи для регулировки скорости вентиляторов – простое решение, но даёт экономию до 25% при неполной нагрузке.

Другое интересное направление – комбинированные системы для одновременной очистки от масляного тумана и пыли. В деревообработке такие решения особенно востребованы, но пока не вижу универсальных конструкций – каждый раз требуется доработка под конкретный тип загрязнителей.

Если говорить о будущем, думаю, стоит ожидать развития систем с автоматической диагностикой. Уже сейчас некоторые западные производители внедряют датчики для анализа состава отфильтрованных отложений – это позволяет прогнозировать износ оборудования. Но для России это пока экзотика – наши предприятия предпочитают проверенные временем решения.

В целом же, при выборе очистителей важно смотреть не на красивые характеристики, а на реальный опыт эксплуатации в похожих условиях. И никогда не стесняться запрашивать тестовые отчёты – лично я как-то обнаружил расхождения в заявленных и фактических параметрах у довольно известного бренда. После этого всегда прошу предоставить протоколы испытаний именно для тех моделей, которые планирую использовать.