Когда слышишь 'лучшая очистка масляного тумана', первое, что приходит в голову — это фильтры тонкой очистки HEPA или дорогие электростатические системы. Но на практике я сталкивался с десятками случаев, где такие решения лишь создавали иллюзию эффективности. Например, на металлообрабатывающем заводе под Челябинском поставили немецкие фильтры за бешеные деньги, а через полгода выяснилось, что масляная взвесь просто оседает в вентиляционных каналах. Потому что не учли температуру плавления конденсата и вибрацию станков. Вот об этих нюансах и хочу рассказать.

Большинство поставщиков предлагают типовые модули, не учитывающие состав эмульсий. В том же Челябинске использовали синтетическое масло с присадками, которые при нагреве выше 80°C образовывали липкую плёнку. HEPA-фильтры забивались за две смены, а ультрафиолетовые блоки бесполезны против аэрозолей с размером частиц меньше 0.3 микрона. Кстати, именно такие мелочи и отличают рабочую систему от 'коробки с фильтрами'.

Ещё один частый провал — неправильный расчёт воздуховодов. Видел объект, где вентиляцию проектировали под холодный воздух, но не учли, что масляный туман от шлифовальных станков имеет температуру под 60°C. В результате на стыках секций постоянно скапливался конденсат, который стекал обратно в цех. Пришлось переделывать всю систему с теплоизоляцией и дренажными карманами.

Сейчас многие гонятся за многоступенчатой очисткой, но забывают про обслуживание. Помню, на заводе в Подмосковье поставили каскад из трёх фильтров — механический, электростатический, угольный. Технология вроде бы правильная, но сервисные клапаны располагались в труднодоступных зонах. В итоге персонал просто отключал систему при плановых чистках. Месяц работы — и эффективность падала на 40%.

За 15 лет работы с промышленной вентиляцией убедился: главное — это не степень очистки, а стабильность работы. Например, для очистки масляного тумана критически важен коэффициент энтальпии. Если брать усреднённые данные по ГОСТ, получится провал. Нужно измерять влажность и температуру непосредственно у источника выброса. На том же челябинском заводе мы ставили датчики прямо на кожухи станков — оказалось, локальные пики доходят до 95°C при влажности 80%.

Отдельно стоит сказать про материалы. Нержавейка AISI 304 — стандарт для корпусов, но для дренажных систем лучше брать AISI 316L. Особенно если используются эмульсии с сернистыми присадками. Один раз видел, как за полгода обычная нержавейка покрылась точечной коррозией из-за серы в охлаждающей жидкости.

Скорость потока — ещё один подводный камень. Оптимальные 2-3 м/с для ламинарного потока часто нереальны в цехах с плотной расстановкой оборудования. Приходится идти на компромиссы: увеличивать сечение воздуховодов или ставить дополнительные вентиляторы. Но здесь важно не переборщить — при скорости выше 5 м/с капли масла просто не успевают коагулировать.

В 2018 году переделывали систему на заводе автокомпонентов в Калуге. Там стояли электростатические precipitators, которые теоретически должны улавливать 99% частиц. Но на практике — постоянные пробои из-за влажности. Добавили каплеуловители из полипропилена перед электростатикой, плюс систему подогрева подаваемого воздуха. Результат — снижение энергопотребления на 30% и стабильные показатели очистки даже зимой.

А вот неудачный пример с завода в Твери. Там пытались сэкономить на автоматике — поставили фильтры с ручной регулировкой заслонок. Операторы постоянно забывали их перенастраивать при смене инструмента. В итоге либо перегруз фильтров, либо недостаточная тяга. Вывод простой: для очистки масляного тумана обязательна хотя бы примитивная автоматика на базе датчиков перепада давления.

Интересный опыт был с комбинированными системами. На предприятии по обработке алюминия в Таганроге совместили центробежные сепараторы с мембранными фильтрами. Нестандартное решение, но сработало — особенно для мелкодисперсной пыли с масляной взвесью. Правда, пришлось каждые три месяца менять мембраны, что увеличивало эксплуатационные расходы.

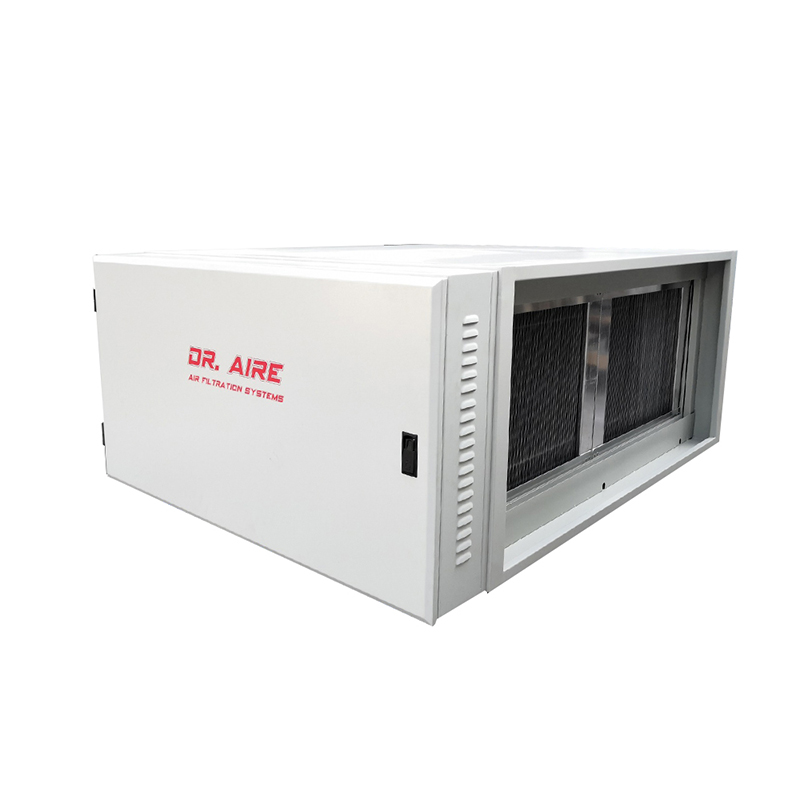

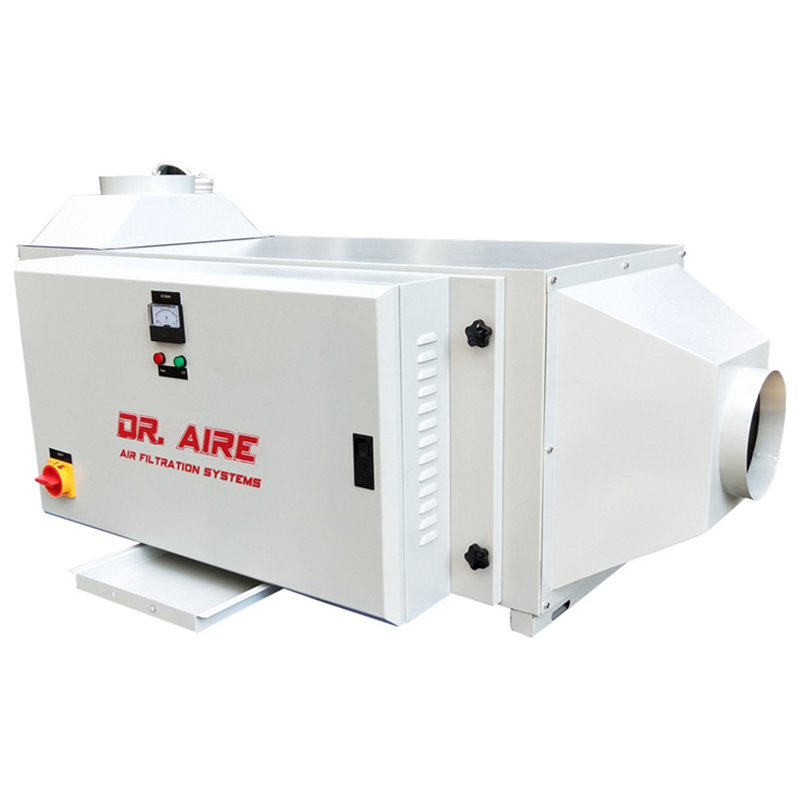

Из производителей, чьи решения показали себя устойчиво в российских условиях, отмечу Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — они с 2006 года специализируются именно на промышленной экологии. Их установки часто встречал на новых заводах, например, в особой экономической зоне 'Алабуга'. Примечательно, что они дают не абстрактные цифры КПД, а конкретные протоколы испытаний для разных типов масел.

Особенно импонирует их подход к кастомизации. На том же калужском заводе мы заказывали у них блоки с усиленной теплоизоляцией — сделали без лишних споров, хотя это было нестандартное решение. Кстати, их сайт https://www.draire.ru удобен именно техническими специалистами — там есть расчётные формы с возможностью указать специфические параметры вроде вязкости эмульсии.

Недавно тестировали их новую модель с циклонным предотделителем и лабиринтным фильтром. Порадовало, что дренажная система сделана с подогревом — зимой не замёрзнет. Хотя для северных регионов всё равно советую дополнительную теплоизоляцию трубопроводов. Мелочь, но именно такие мелочи определяют, будет ли система работать годами или потребует ремонта после первой зимы.

Самая распространённая — игнорирование рекуперации. Многие заказчики экономят на теплообменниках, а потом платят за подогрев воздуха в зимний период. При грамотном расчёте рекуперация окупается за 2-3 сезона. Особенно с учётом нынешних цен на энергоносители.

Ещё одна ошибка — неправильное расположение заборных устройств. Видел проекты, где воздухозаборы ставили по стандартной схеме, без учёта тепловых потоков от оборудования. В результате горячий масляный туман поднимался выше расчётной зоны захвата. Приходилось переделывать с установкой боковых кожухов.

Отдельная тема — совместимость материалов. Как-то раз столкнулся с ситуацией, когда пластиковые воздуховоды от контакта с синтетическим маслом стали хрупкими. Производитель уверял, что материал химически стойкий, но не учли постоянный нагрев до 70°C. Теперь всегда требую тестовые образцы для проверки.

Если обобщить опыт, то для устойчивой очистки масляного тумана нужен не столько дорогой фильтр, сколько продуманная система. Обязательны: каплеуловитель на входе, регулируемый по производительности вентилятор, сепаратор с подогревом дренажа и хотя бы простейшая система мониторинга перепада давления. Всё остальное — уже под конкретные условия.

Сейчас часто спрашивают про 'зелёные' технологии. Но мой опыт показывает: те же биофильтры для масляных аэрозолей работают только при стабильных параметрах, что в реальном производстве почти нереально. Лучше вложиться в качественную механическую очистку с возможностью регенерации.

И главное — не верить красивым цифрам в каталогах. Всегда просите протоколы испытаний именно с вашим типом масел. Как-то работал с производителем, который заявлял эффективность 99.9%, но в мелком шрифте было указано 'для минеральных масел без присадок'. А в цехе использовали синтетику с дисульфидом молибдена. В итоге фильтры вышли из строя за месяц. Так что лучше перепроверять каждый параметр.