Если честно, до сих пор встречаю проектировщиков, которые путают масляные туманоуловители с обычными циклонными системами. Вроде бы разница очевидна — работа с эмульсиями и аэрозолями, а не с сухой пылью, но нет... Ладно, если брать наш опыт с 2006 года, когда мы в Ruizhaohe только начинали, то сами через это прошли.

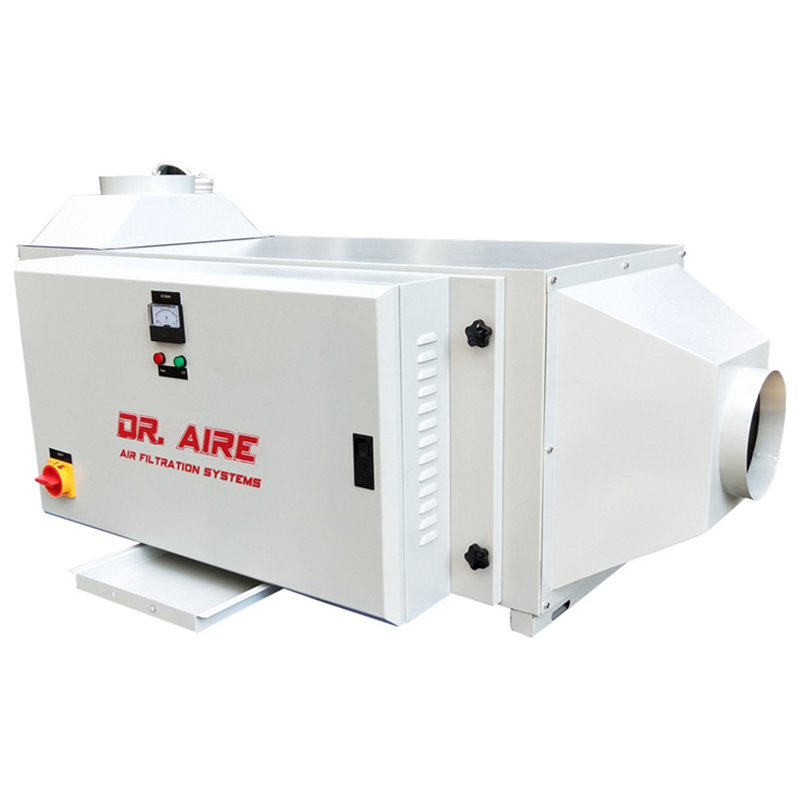

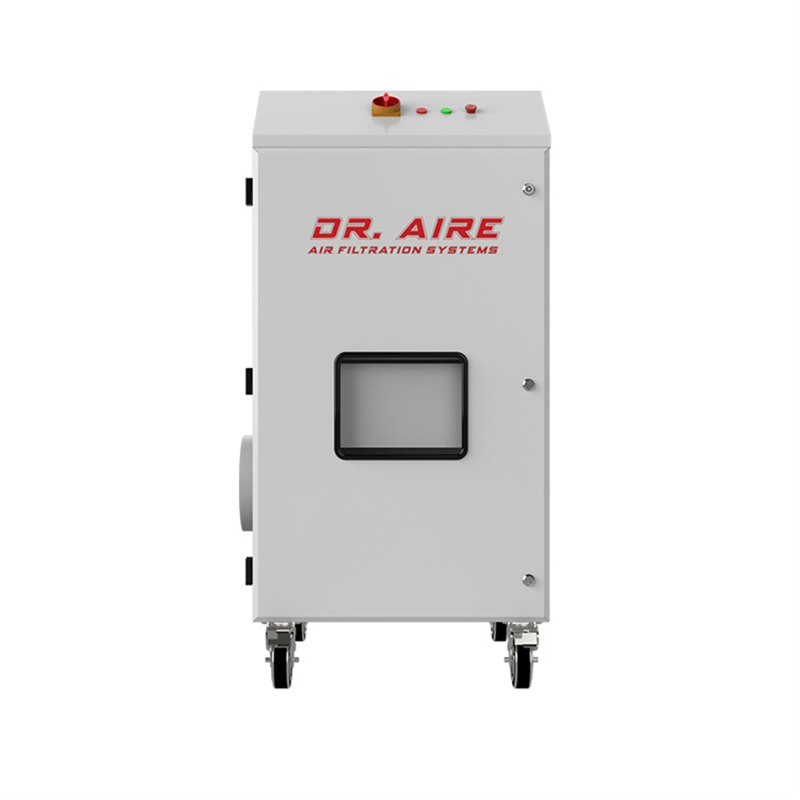

Вот смотрите — классический трехступенчатый туманоуловитель. Казалось бы, всё просто: сетчатый фильтр, коалесцентные модули, финишная ступень. Но когда в 2012-м мы поставили первую партию на металлообрабатывающий завод в Подмосковье, выяснилась мелочь: при -25°C коалесцентные пластины теряют эффективность на 40%. Пришлось переделывать подогрев на входе.

Кстати, про материалы коалесцентных элементов. Полипропилен — не панацея, хоть и дешевле. Для горячих эмульсий (выше 80°C) лучше работает нержавеющая сталь 304, хоть и дороже на 60%. Но зато межпромывочный интервал увеличивается с двух недель до трёх месяцев. Проверено на штамповочном производстве в Тольятти.

Запомнился случай, когда заказчик требовал КПД 99% при расходе 20 000 м3/ч. По паспорту — да, достигается. Но на практике оказалось, что при такой производительности каплеуловитель начинает резонировать. Пришлось добавлять демпфирующие перегородки — мелочь, а без неё весь расчёт идёт насмарку.

Самое обидное — когда грамотно спроектированное оборудование косячат при установке. Как-то раз приехали на запуск системы — шум стоит, вибрация. Смотрим — присоединительные фланцы поставили без компенсаторов, жесткое соединение с вентиляцией. Естественно, вся кинематика пошла вразнос.

Ещё частый косяк — экономия на обвязке. Ставят задвижки вместо регулирующих клапанов, потом удивляются, что не могут выйти на рабочий режим. Хотя если брать наши установки — мы всегда в паспорте чётко прописываем требования к обвязке. Но кто ж читает...

Кстати, про автоматику. Сейчас многие требуют удалённый мониторинг. Мы в Ruizhaohe с 2018 года комплектуем системы датчиками перепада давления с выводом на SCADA. Но практика показывает — 70% заказчиков не используют этот функционал. Хотя для прогноза обслуживания это золото.

Вот свежий пример — завод по производству подшипников в Калуге. Заказчик жаловался на частые замены фильтров. Приезжаем — оказывается, в эмульсию добавляют модификаторы трения, которые образуют стабильную коллоидную систему. Стандартные фильтры не справлялись, пришлось разрабатывать специальные коалесцентные модули с изменённой геометрией ячеек.

А на одном из машиностроительных предприятий в Челябинске вообще курьёз вышел. Поставили туманоуловитель, всё работает. Через полгода — жалобы на запах. Оказалось, технологи начали использовать новое СОЖ на основе растительных масел, которое при контакте с горячей стружкой давало пиролиз. Пришлось ставить дополнительную секцию термокаталитической очистки.

Кстати, про температурные режимы. Многие недооценивают важность подогрева в зимний период. Был случай на Урале — конденсат в воздуховодах замёрз, система встала. Теперь всегда рекомендуем обогрев участка от цеха до установки, хоть это и увеличивает стоимость проекта на 15-20%.

Часто сталкиваюсь с запросом ?сделать подешевле?. Снижаем толщину металла корпуса, упрощаем систему промывки... А потом удивляются, почему через год появляется коррозия или забиваются каналы. Наш принцип в Ruizhaohe — лучше сразу честно сказать клиенту о последствиях экономии, чем потом разбираться с рекламациями.

Интересный тренд последних лет — запросы на утилизацию собранного масла. Раньше все просто сливали в отходы, сейчас многие хотят возврат в производственный цикл. Мы как раз разрабатываем модуль сепарации для таких случаев — технически сложно, но перспективно.

Кстати, про стоимость обслуживания. Многие считают только цену оборудования, забывая про эксплуатационные расходы. А ведь замена коалесцентных элементов на установке производительностью 10 000 м3/ч обходится в 120-150 тысяч рублей ежегодно. Поэтому мы всегда предлагаем расчёт TCO на 5 лет — это реально открывает глаза заказчикам.

Сейчас экспериментируем с наноструктурированными покрытиями для коалесцентных пластин. В лабораторных условиях прирост эффективности на 7-8%, но пока дорого для серийного производства. Если удастся снизить стоимость — будет прорыв.

Ещё заметил — постепенно уходят от универсальных решений к специализированным. Для разных типов СОЖ, разных температурных режимов, разных производств теперь предлагаем кастомизированные решения. Да, сложнее в производстве, но эффективнее на объекте.

Кстати, если говорить о Ruizhaohe — за 15 лет работы мы прошли путь от простых маслоотделителей до комплексных систем очистки. Сейчас в портфеле есть решения для любых производств — от небольших мастерских до гигантов автопрома. Главное — не гнаться за модными терминами, а делать работоспособное оборудование. Как показывает практика, клиенты это ценят.

Если резюмировать — эффективный масляный туманоуловитель это всегда компромисс между стоимостью, надёжностью и ремонтопригодностью. Не бывает идеальных решений, бывают правильно подобранные под конкретные условия.

Кстати, недавно общался с технологами с завода в Набережных Челнах — там наши установки работают уже 8 лет. Говорят, только на третьем году поняли все нюансы обслуживания. Так что иногда важно не просто поставить оборудование, но и научить людей с ним работать.

А вообще — несмотря на все сложности, работа с системами очистки воздуха интересная. Особенно когда видишь, что твоё оборудование реально улучшает условия на производстве. Пусть это звучит банально, но ради этого и стоит заниматься такими проектами.