Когда слышишь ?оптовая продажа решений для масляного тумана?, многие сразу представляют просто коробки с фильтрами на паллетах. Но это как считать, что автомобиль — это просто четыре колеса и руль. На деле, если ты реально работал с металлообработкой, знаешь: туман — это не просто эстетическая проблема ?запотевших? окон цеха, а вопрос стабильности оборудования, здоровья операторов и в конечном счёте — соблюдения жёстких нормативов по выбросам. Я до сих пор помню, как на одном из подмосковных заводов в 2018 году попытались сэкономить, купив дешёвые китайские модули — через три месяца вентиляторы забились настолько, что пришлось останавливать линию на двое суток для чистки. Вот тогда и стало ясно: оптовые поставки — это не про скидки при заказе партии, а про подбор технологической цепочки, где каждый элемент — от крышного вентилятора до дренажной системы — должен работать как часы.

Вот смотришь на каталоги — везде красивые цифры КПД 99,9%, но когда приезжаешь на объект, оказывается, что эти проценты считались в идеальных лабораторных условиях. В реальности же температура масла в станках ЧПУ колеблется, кто-то использует эмульсии, кто-то синтетику, а в цехе одновременно работают шлифовальные и фрезерные группы. Один поставщик из Германии как-то признался: их тесты проводятся на чистом минеральном масле при +60°C, а в челябинском цехе зимой масло густеет так, что фильтры просто перестают пропускать через себя воздух. И вот тут начинаются импровизации — цеховики самодельными кожухами закрывают части установок, нарушая аэродинамику, или вообще отключают секции фильтрации ?чтобы электроэнергию сэкономить?.

Особенно критична история с мелкими аэрозолями масляного тумана размером менее 0,3 микрона. Многие думают, что достаточно поставить фильтры грубой очистки G4 плюс угольные модули — но эти частицы проходят как сквозь сито. Приходилось видеть, как на алмазно-расточных станках образовывалась такая взвесь, что даже противопожарные датчики срабатывали ложно. Решение нашли через каскадную систему — сначала электростатические осадители, потом HEPA H13, но это уже совсем другие деньги. И многие оптовики об этом молчат, потому что боятся отпугнуть ценником.

Кстати, о деньгах — самый болезненный миф это ?чем дешевле оборудование, тем быстрее окупится?. На деле же считай не стоимость фильтров, а простой линии. Когда в прошлом году на заводе автокомпонентов в Тольятти из-за забитого фильтра остановилась механическая обработка коленвалов, убыток составил около 2 млн рублей в сутки. И это не считая штрафов от Роспотребнадзора за превышение ПДК в воздухе рабочей зоны.

Начинали с простого — ставили стандартные установки с карманными фильтрами. Быстро поняли: для российских условий нужен запас по производительности минимум 15-20%. Почему? Потому что проектировщики часто не учитывают, что летом в цехах температура поднимается до 35-40°C, плотность воздуха падает, и фактическая производительность вентиляторов снижается. Пришлось пересчитывать аэродинамическое сопротивление всех участков — от местных отсосов до выброса в атмосферу.

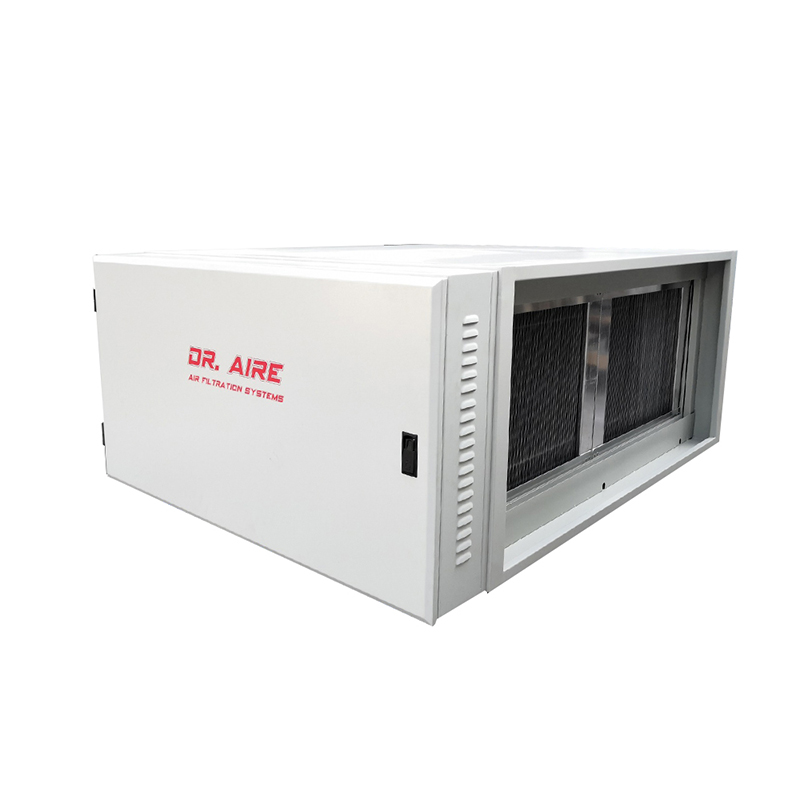

Один из самых удачных опытов был с системой для завода поршневых колец в Калуге. Там стояла задача улавливать туман от шести шлифовальных станков одновременно. Сначала хотели поставить три отдельных установки, но потом рассчитали, что одна централизованная с воздуховодами и автоматической системой продувки будет на 30% эффективнее. Использовали кассетные фильтры с антиадгезионной пропиткой — это уменьшило частоту обслуживания с раз в две недели до раза в квартал. Кстати, именно тогда начали сотрудничать с Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — их инженеры предложили интересное решение с трёхступенчатой системой очистки, где первая ступень — циклон для отсева крупных капель, вторая — коалесцирующие модули, третья — тонкая фильтрация.

Были и провалы. Например, на одном из предприятий под Санкт-Петербургом попытались использовать систему с термокаталитическим дожигом — теоретически эффективно, но стоимость эксплуатации оказалась запредельной. Газ на подогрев приходилось подавать постоянно, а при отключении ночью система остывала и утром требовала часа на прогрев. В итоге перешли на комбинированное решение с электростатикой и заменяемыми картриджами.

У нас часто недооценивают влияние климата на системы очистки. Например, в сибирских условиях зимой при -40°C тёплый воздух с масляным туманом, попадая в воздуховоды, создаёт конденсат. И если не предусмотреть подогрев трассы или не правильно выбрать уклон, внутри образуются ледяные пробки. Пришлось как-то экстренно лететь в Красноярск — на мясокомбинате (да, там тоже есть механическая обработка) замерзла дренажная система, и установка просто перестала принимать стоки.

Ещё один нюанс — менталитет обслуживающего персонала. Если в Германии техник раз в месяц по чек-листу меняет фильтры, то у нас могут ?до последнего? эксплуатировать, пока не упадёт производительность. Поэтому сейчас при проектировании всегда закладываем датчики перепада давления с выводом на панель управления и СМС-оповещением. Это увеличивает стоимость на 7-10%, но зато предотвращает аварийные ситуации.

Интересный случай был с пищевым производством в Воронеже — там масляный туман от оборудования для фасовки растительного масла смешивался с мучной пылью. Стандартные решения не работали, потому что образовывалась липкая субстанция, забивающая фильтры за считанные дни. Пришлось разрабатывать гибридную систему с предварительным охлаждением воздуха и виброотсевом. Кстати, тогда очень пригодился опыт китайских коллег из Dongguan Ruizhaohe — у них были похожие кейсы на заводах по производству соусов.

Мало кто обращает внимание на материал корпуса установок. Нержавейка 430-й марки — это хорошо, но для агрессивных сред лучше 316L. А если речь о предприятиях с морской логистикой (например, судоремонтные заводы), то нужно учитыдать солевые пары в воздухе. Как-то в Находке поставили установку из оцинкованной стали — через год появились первые очаги коррозии. Пришлось переделывать с полимерным покрытием.

Очень важный момент — шумность. В Европе норма 85 дБ, но у нас часто игнорируют этот параметр. А между тем, при работе центробежных вентиляторов на полную мощность уровень может достигать 100-105 дБ. Это не только вред для персонала, но и вибрации, которые разрушают воздуховоды. Сейчас всегда рекомендуем устанавливать шумоглушители камерного типа — да, дороже, но зато не будет проблем с трудовой инспекцией.

Отдельная история — автоматизация. Современные системы позволяют дистанционно отслеживать все параметры, но многие российские предприятия боятся ?лишней электроники?. Приходится идти на компромиссы — ставить упрощённые контроллеры только с базовыми функциями. Хотя на новом заводе Volkswagen в Калуге, например, смогли внедрить полноценную интеграцию с SCADA-системой — теперь техслужба видит график замены фильтров в реальном времени и даже прогнозирует нагрузку на основе плана производства.

Сейчас всё чаще говорят о рекуперации тепла от выбросов. Казалось бы, при чём тут оптовая продажа решений для масляного тумана? А при том, что современные установки можно оснащать теплообменниками, которые возвращают до 40% тепла обратно в цех. Для северных регионов это прямая экономия на отоплении. В Сургуте на одном из машиностроительных заводов такая система окупилась за два отопительных сезона.

Ещё один тренд — модульность. Раньше пытались делать монолитные установки ?на все случаи жизни?, но практика показала, что лучше иметь базовый блок с возможностью докрутки дополнительных секций. Например, сначала ставится основная фильтрация, а потом, при расширении производства, добавляется блок тонкой очистки или система рециркуляции воздуха. Это особенно актуально для растущих предприятий, где технологические процессы постоянно меняются.

Интересно развивается направление IoT — ?интернета вещей? для фильтрующих систем. Недавно тестировали датчики, которые анализируют не только перепад давления, но и химический состав проходящего воздуха. Это позволяет прогнозировать не только время замены фильтров, но и возможные проблемы с оборудованием — например, если в масляном тумане появляются примеси, свидетельствующие об износе подшипников в станках.

Можно, конечно, купить фильтр у одного поставщика, вентилятор у другого, систему управления у третьего. Но тогда при любой проблеме начнётся ?перекладывание ответственности?. Опыт показал: лучше работать с компаниями, которые могут предоставить полный цикл — от расчёта до обслуживания. Например, Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd., с которой мы сотрудничаем с 2015 года, как раз предлагает такие комплексные решения. Они ведь с 2006 года на рынке, и за это время накопили огромную базу кейсов по разным отраслям.

Важно понимать, что эффективная система очистки — это не просто набор оборудования, а технологический процесс. Нужно учитывать всё: от расположения станков в цехе до графика их обслуживания. Иногда достаточно переставить местные отсосы или изменить угол вытяжных зонтов, чтобы эффективность выросла на 20-25% без замены основного оборудования.

В итоге, возвращаясь к теме оптовых продаж — сегодня это уже не просто поставка коробок с оборудованием, а создание технологических партнёрств. Когда поставщик понимает твои производственные процессы, а ты доверяешь его экспертизе. Как сказал недавно главный инженер с уральского завода: ?Лучше заплатить на 15% дороже, но получить систему, которая будет работать, а не создавать проблемы?. И с этим не поспоришь.