Когда речь заходит о коллекторах масляного тумана, многие ошибочно думают, что это просто 'фильтр' — на деле же это сложная система, от которой зависит не только чистота воздуха, но и ресурс оборудования. В нашей мастерской с ЧПУ-станками через это прошли — от кустарных решений до профессиональных установок.

Помню, как в 2018 пытались сэкономить — взяли дешёвые циклонные уловители. Через три месяца двигатели начали перегреваться: мелкодисперсная взвесь проходила мимо фильтров. Оказалось, для современных СОЖ с антикоррозийными присадками нужны многоступенчатые системы.

Особенно проблемными оказались зоны резания с подачей под высоким давлением. Там где китайские аналоги давали 40% улавливания, пришлось искать варианты с электростатикой — но это уже совсем другие деньги.

Коллеги с завода 'Калибр' делились похожей историей: их цех фрезерных станков полгода мучился с забитыми воздуховодами. Пока не перешли на лабиринтные сепараторы с автоматической промывкой.

Сейчас бы сформулировал три ключевых момента: степень дисперсности тумана (у нас преобладала фракция 0.3-5 мкм), химическая стойкость уплотнителей и — что важно — возможность интеграции в существующую вентиляцию.

Например, для шлифовальных операций с алюминием брали установки с алюминиевыми роторами — стальные быстро выходили из строя от абразива. А вот для закалённых сталей лучше подходили системы с инжекционным поджатием.

Отдельная история — сервисные контракты. Дорогие европейские установки требовали замены картриджей раз в квартал по 1200 евро. В итоге перешли на модульные конструкции, где можно менять отдельные блоки.

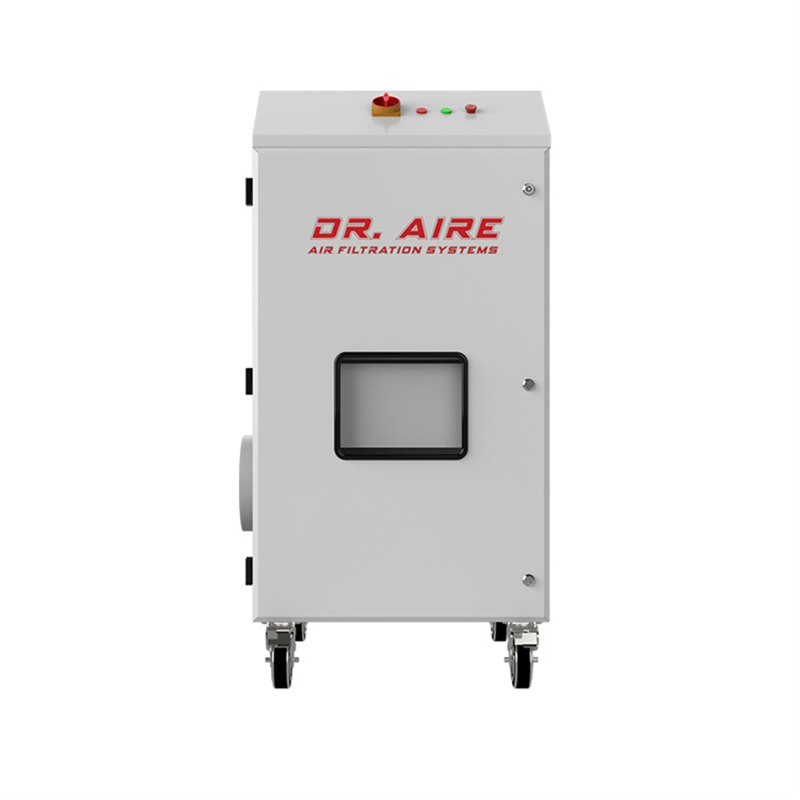

С Dongguan Ruizhaohe столкнулись в 2021, когда искали замену отработавшим свой ресурс немецким установкам. На сайте draire.ru привлекли трёхступенчатые модели — сначала отнесся скептически, но техдокументация показала продуманную конструкцию.

Взяли для испытаний RZH-MF-3000 на линию токарных автоматов. Удивила адаптивность: китайцы предусмотрели переходники под наш советский воздуховод 1980-х годов. Хотя пришлось докупать дополнительные хомуты — штатные не держали вибрацию.

За два года наработки — единственная поломка датчика перепада давления. Прислали замену за неделю, хотя в контракте был месяц. Видимо, сказывается их опыт с 2006 года в экологическом оборудовании.

Самая частая ошибка — установка коллектора после вентилятора. Вибрация разрушает сотовые наполнители за полгода. Мы теперь ставим через виброизолирующие переходники, с дополнительными опорами на балках.

Электрикам на заметку: частотные преобразователи нужно программировать под конкретную вязкость масла. При -25°С зимой у нас срабатывала защита по перегрузке — пришлось менять кривые разгона.

Для многоэтажных цехов важно учитывать этажность: на верхних уровнях статическое давление падает. Пришлось ставить дополнительные дожимные вентиляторы, хотя в проекте их не было.

В 2019 пробовали рециркуляцию — теоретически экономия на СОЖ должна была окупить систему за год. На практике — потеряли на качестве поверхности: микрочастицы старого масла создавали эффект абразива.

Сейчас считаем оптимальным вариант с централизованной системой сбора. Но здесь важно не промахнуться с производительностью: наш расчёт 350 м3/ч на станок оказался заниженным — при пиковых нагрузках терялось до 15% эффективности.

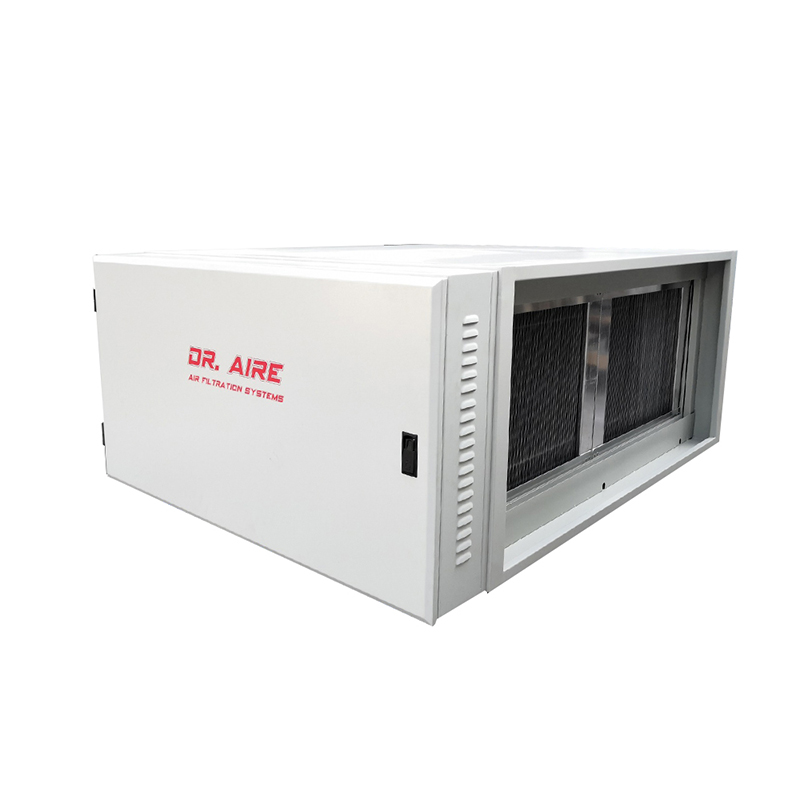

Интересный опыт получили с системой от Ruizhaohe: их инженеры предложили зонирование по типам операций. Для чистовой обработки поставили HEPA-фильтры, для черновой — дешёвые сетчатые уловители. Экономия на фильтрующих материалах составила около 40% без потери качества.

Явный тренд — отказ от электростатики в пользу волокнистых материалов с нанопокрытием. Хотя пять лет назад это казалось футуризмом. Сейчас те же Ruizhaohe дают гарантию 15 000 часов на свои картриджи — раньше о таком не слышали.

Появились 'умные' системы: датчики перепада давления автоматически регулируют скорость вентиляторов. Мы сначала не доверяли автоматике, но практика показала экономию электроэнергии до 25% в штатных режимах.

Удивило, что китайские производители начали предлагать кастомизацию под конкретные марки СОЖ. Для нашей BECHEM Bio 3 они подобрали полипропиленовые фильтры вместо стандартных полиэстеровых — ресурс вырос в 1.8 раза.

Главный урок — не существует универсальных решений. То, что работает на фрезерной группе, бесполезно на шлифовальных станках. Приходится составлять карту производственных процессов перед выбором оборудования.

Сейчас для новых линий сразу закладываем системы с запасом 25% по производительности — практика показала, что проектировщики всегда недооценивают реальные нагрузки.

Из последних находок — комбинированные системы от того же Ruizhaohe: сначала механическая сепарация, потом коалесцирующий блок, и только потом финишная фильтрация. Для нашего производства с разнотипным оборудованием оказалось оптимальным вариантом.