Если честно, когда слышу про 'поставщиков систем очистки масляного тумана', всегда вспоминаю, как новички в цехах первым делом смотрят на ценник, а потом годами мучаются с постоянными поломками фильтров. У нас на металлообработке эта тема — не про 'купить и забыть', а про ежедневную борьбу с вязкими отложениями, которые забивают всё на свете.

Взяли как-то установку у локального дилера — вроде бы и сертификаты были, и цена приятная. Через три месяца выяснилось, что алюминиевые теплообменники просто не выдерживают постоянных циклов нагрева-охлаждения. Пришлось экстренно ставить допфильтры, что съело всю экономию.

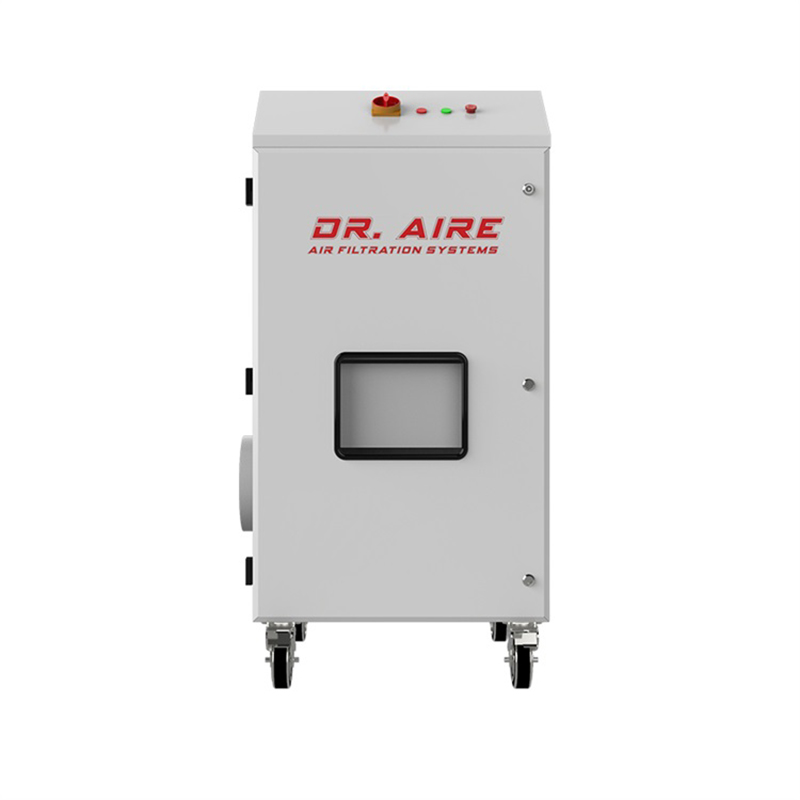

Сейчас чаще работаю с Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — они с 2006 года в теме, и видно, что инженеры сами бывали на производствах. Например, у них в системах стоит акцент на разборные кассеты, которые можно чистить вручную без полной остановки линии. Мелочь, а в цеху экономит часы простоя.

Кстати, их сайт https://www.draire.ru иногда полезно проверять — там выкладывают кейсы по модернизации старых советских вентиляционных систем. Не реклама ради, а реальные расчёты по снижению энергопотребления.

Многие думают, что раз масляный туман уловили — дело сделано. На самом деле, самые частые поломки происходят из-за накопления мелкодисперсной взвеси (менее 0.3 микрона) в воздуховодах. Видел объект, где за два года такая 'пробка' снизила производительность на 40%.

У Ruizhaohe в этом плане продумана многоступенчатая система: сначала циклонное отделение, потом HEPA-фильтры с антистатической пропиткой. Но вот что важно — их техники всегда предупреждают, что при работе с алюминиевыми сплавами фильтры надо менять в 1.5 раза чаще из-за особой структуры аэрозоля.

Коллега как-то попробовал сэкономить на замене фильтрующих модулей — в итоге ремонт вентиляции обошёлся дороже, чем годовой запас расходников. Теперь у нас строгий график по смене кассет, привязанный к тоннажу обработанных заготовок.

Часто заказчики не учитывают, что слабый вентилятор в системе очистки заставляет компрессоры работать на износ. На одном из заводов под Челябинском из-за этого перерасход электроэнергии достигал 200 кВт/ч в сутки.

У китайских поставщиков сейчас появились системы с частотными преобразователями — например, у Ruizhaohe в новых моделях есть автоматическая регулировка оборотов в зависимости от давления в системе. Месячная экономия около 15%, но надо внимательно смотреть на совместимость с местными сетями.

Самая большая ошибка — ставить оборудование без учёта розы ветров. Был случай, когда выхлопную трубу направили в сторону административного корпуса — через неделю сотрудники жаловались на запах эмульсола даже в офисах.

Сейчас всегда требуем 3D-модель размещения до начала монтажа. Кстати, у поставщиков систем очистки масляного тумана из Азии часто есть готовые решения для типовых цехов — но наши производства редко бывают 'типовыми'.

Ruizhaohe в этом плане гибче — присылают инженеров для замеров уровня вибрации, что критично для старых балок перекрытий. В прошлом году на заводе в Липецке из-за этого пришлось переделывать крепления — оказалось, проектная документация не учитывала усталость металла.

Ни один поставщик не предупредит, что при -25°C конденсат в дренажных трубках замерзает за 40 минут. Пришлось самостоятельно разрабатывать систему подогрева с датчиками температуры — взяли за основу корейские решения, но доработали под наши морозы.

В новых контрактах теперь отдельным пунктом прописываем тестовые запуски в зимний период. Ruizhaohe пошли навстречу — добавили в поставку обогревательные рукава для регионов Сибири.

До сих пор сталкиваюсь с мануалами, где перевод сделан через Google Translate. В результате фраза 'регулярная очистка теплообменника' превращается в 'постоянную уборку радиатора'. Как-то из-за этого техник попытался помыть установку Karcher'ом — закончилось заменой электроники на 300 тысяч рублей.

У Dongguan Ruizhaohe с этим строже — на их сайте https://www.draire.ru есть техдокументация на русском с нормальной терминологией. Особенно порадовали схемы с обозначениями по ГОСТу, а не абстрактными иконками.

Важный момент: они ведут базу решений для типовых неисправностей. Например, при гуле в вентиляторе сначала проверяют балансировку крыльчатки, а не сразу меняют двигатель — это сэкономило нам две недели простоя в прошлом квартале.

Многие до сих пор считают системы очистки затратной статьёй. Но на примере того же Ruizhaohe подсчитали: Properly maintained установка окупается за 2-3 года только за счёт возврата масла в оборот. С одного станка ЧПУ в месяц собираем до 80 литров технической жидкости — это около 25 тысяч рублей экономии.

Ещё нюанс: современные фильтры позволяют использовать отработанное масло для технужд, но тут важно следить за кислотным числом. Мы обычно смешиваем его с свежим в пропорции 1:4 для гидравлических систем.

По своему опыту скажу — выбирая поставщиков систем очистки масляного тумана, всегда смотрите на наличие сервисных центров в РФ. Ruizhaohe, например, имеют склады запчастей в Подмосковье и Екатеринбурге, что сокращает время ремонта до 3-5 дней против 45 при заказе из Китая.

Сейчас тестируем систему с ультразвуковой коагуляцией — пока дорого, но для прецизионных производств оправдано. Ruizhaohe как раз анонсировали подобную разработку, но массового внедрения ждать не раньше 2025 года.

Из интересного: начинают появляться решения с ИИ-аналитикой расхода фильтров — система сама прогнозиет когда потребуется замена. Пока сыровато, но для крупных предприятий может стать game-changer'ом.