Когда слышишь про производителей коллекторов масляного тумана, многие сразу представляют гигантов вроде ?Бриз? или ?Пневмосервис?. Но на деле половина таких ?специалистов? даже не знает, чем отличается центробежный сепаратор от фильтрующего картриджа в условиях высокооборотного шпинделя. Сам работал с этим 14 лет — от обслуживания ЧПУ до подбора оборудования для цехов. Помню, как в 2012-м угробили импортный коллектор из-за банального непонимания вязкости СОЖ — думали, ?раз немецкое, выдержит всё?. Ошибка в 300 тысяч рублей...

Основная проблема — заказчики часто путают масляный туман с аэрозолем. Первый образуется при нагреве смазочно-охлаждающей жидкости на скоростных операциях, второй — при распылении. Если поставить неправильный тип сепаратора, через месяц фильтры превратятся в жирную тряпку. Как-то на заводе в Липецке пытались адаптировать циклонный коллектор под шлифовальный участок — результат: постоянные засоры и штрафы от экологов.

Ещё один нюанс — материал корпуса. Для алюминиевых сплавов подходит нержавейка, но при обработке титана нужны полипропиленовые модули из-за агрессивной химии в СОЖ. Видел, как на ?КАМАЗе? переплатили за стальной корпус, а через полгода его разъело кислотными присадками.

Самое смешное (если это можно так назвать), когда пытаются сэкономить на автоматике. Без датчика перепада давления тот же HEPA-фильтр работает вслепую. В прошлом году консультировал предприятие, где из-за этого простаивали пять фрезерных центров — обслуживающий персонал просто не видел, когда менять кассеты.

Если брать отечественных производителей коллекторов масляного тумана, тут два лагеря: те, кто копирует старые советские наработки (типа ?Циклон-ЦНИИТМАШ?), и новые игроки с адаптацией под азиатские станки. Первые надежны, но не всегда совместимы с современным ЧПУ — например, не держат резкие скачки нагрузки при обработке закалённой стали.

Вторые часто грешат завышенными характеристиками. Как-то тестировали установку от пермского завода — в паспорте заявлено 99% очистки, а на деле при +40°C в цехе эффективность падала до 70%. Пришлось допиливать систему охлаждения.

Кстати, о температуре — это отдельная головная боль. Летом 2021-го в Волгограде при +45°C три коллектора вышли из строя одновременно. Производитель ссылался на ?экстремальные условия?, хотя в техзадании чётко был указан климатический класс.

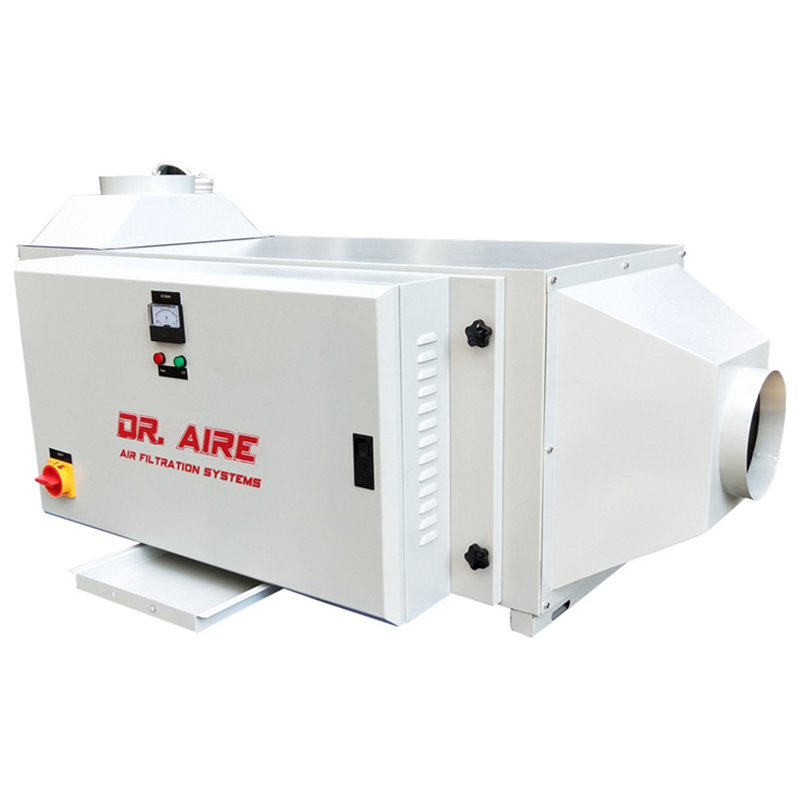

Когда в 2020-м столкнулись с проектом для цеха токарных станков с ЧПУ, рассматривали в том числе Dongguan Ruizhaohe Environmental Protection Equipment Co., Ltd. — их сайт https://www.draire.ru тогда только запустили на русском. Привлекло то, что компания работает с 2006 года и специализируется именно на экологическом оборудовании, а не на станках ?заодно?.

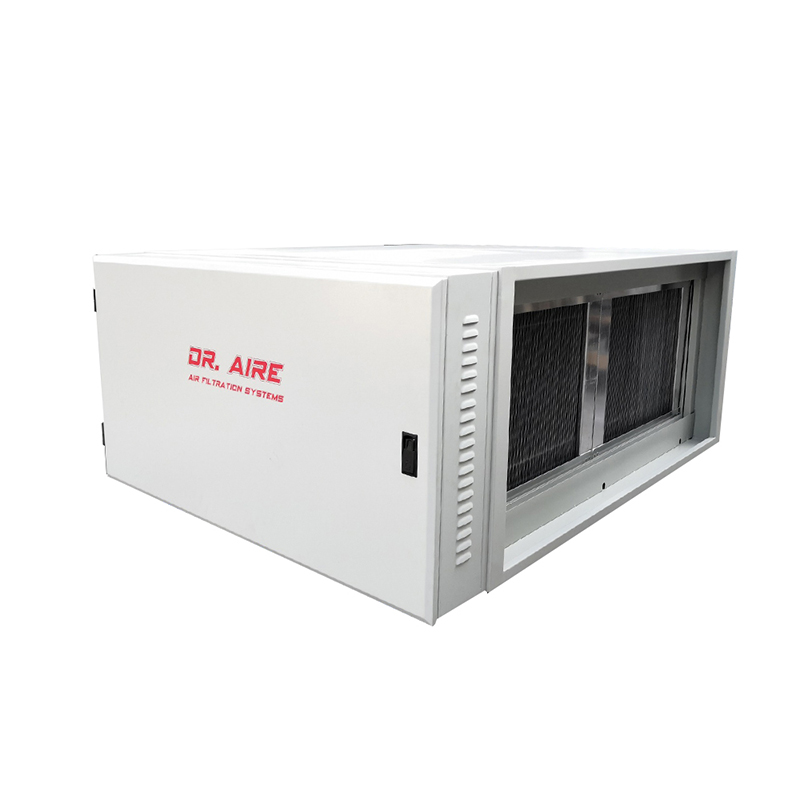

Из плюсов — модульная конструкция. Для нашего случая с переменной нагрузкой собрали гибридную систему: центробежный блок + кассетные фильтры H13. Особенно удачно подошли для участка глубокого сверления — там, где эмульсия буквально кипит в зоне резания.

Но были и косяки. Например, при первом пуске выяснилось, что штатные хомуты не держат вибрацию от 6-шпиндельного автомата. Пришлось докупать крепления от итальянского производителя. Зато их система промывки оказалась продуманной — нет этих вечных засоров форсунок, как у китайских аналогов.

Мало кто учитывает, что КПД коллекторов масляного тумана сильно зависит от схемы вентиляции. Если вытяжка стоит после фильтра — это одно, если до — совсем другое. Как-то переделывали систему на заводе в Тольятти: переместили воздуховоды на 2 метра, и производительность выросла на 15%.

Ещё момент — шум. Современные цеха часто совмещены с офисными помещениями, и гул от вытяжного вентилятора в 85 дБ становится проблемой. У Ruizhaohe в этом плане хорошие глушители, но для высоконапорных систем всё равно нужна дополнительная звукоизоляция.

И да, никогда не экономьте на дренаже. Видел случай, когда конденсат из коллектора сливали в общую канализацию — через месяц трубы забились эмульсионной плёнкой. Лучше сразу ставить сепараторы с маслоотделителями, хоть это и +10% к стоимости.

Сейчас многие производители коллекторов переходят на системы с датчиками IoT — в теории это удобно, но на практике цеха часто не готовы к цифровизации. В том же Ruizhaohe предлагают облачный мониторинг, но для наших сетей 3G/4G это пока сыровато.

Зато растёт спрос на гибридные решения — например, когда один коллектор обслуживает разнотипные станки. Тут важно не попасть на универсальные модели, которые ?всё и ничего?. Лучше брать каскадные системы, где каждый блок отвечает за свой тип загрязнений.

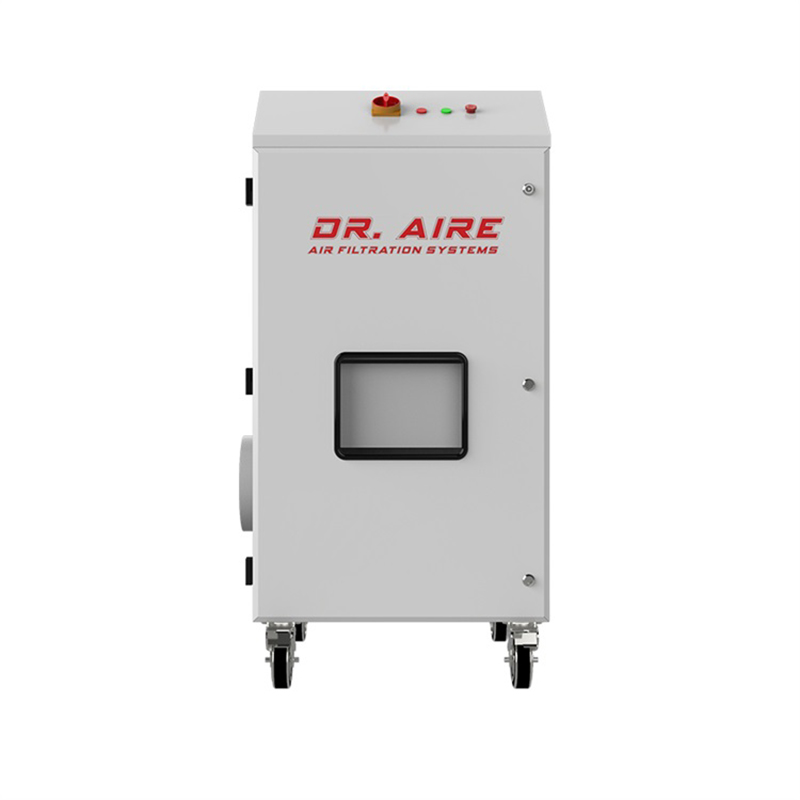

Из последнего — начали появляться мобильные установки для сервисных центров. Не уверен, что это надолго, но для мелких мастерских вариант интересный. Проверяли на базе Ruizhaohe MIST-200 — для 3-4 станков вполне тянет, хотя для постоянной работы я бы всё равно стационар рекомендовал.

В целом, если подводить итоги — главное не бренд, а понимание технологии. Можно купить дорогой немецкий коллектор, но без грамотного расчёта воздуховодов он будет работать вполсилы. И да, никогда не верьте паспортным данным слепо — всегда требуйте тестовый прогон на вашем производстве. Как говорил мой наставник: ?Дыма без огня не бывает, а масляного тумана — без проблем?.